Tres tipos de esquemas de fundición e vertido para ferro dúctil

A area de resina furán úsase xeralmente como material de moldaxe para pezas fundidas a gran escala de ferro dúctil producidas en China. Prodúcese nunha soa peza, con gran peso de vertedura e estrutura complexa. Ten altos requisitos de calidade e rendemento das pezas fundidas. Algúns defectos de fundición, especialmente os de retracción, adoitan aparecer no proceso de fundición. Facerá a eliminación da fundición e causará importantes perdas económicas, especialmente o material QT400-18AR, que ten unha alta resistencia, un longo alongamento e un valor de impacto requirido.

Mentres se aseguran as propiedades mecánicas de pezas tan grosas e grandes, non é doado evitar flotantes de grafito e defectos de contracción. A través do deseño de experimentos de mostra, o equipo analítico de Elkem utilizouse para estudar os efectos da composición química e da temperatura de vertedura sobre o grafito flotante, a contracción e outros defectos da mostra sólida cun espesor de parede de 180 mm. Despois aplícase á produción de pezas de parede grosa de ferro dúctil para obter pezas fundidas de boa calidade.

Os equipos e os materiais están preparados para o uso propio de ferro fundido de alta pureza, chatarra pura de baixo manganeso, axente esferoidizante con alto contido de magnesio, inoculante 75 # FeSi; Axente esferoidizante de baixo contido de magnesio, inoculante; 1.5 toneladas de forno de fusión de frecuencia intermedia, bolsa de esferoidización de 500 kg, tundish de 500 kg. Analizador térmico Elkem EPIC, analizador de carbono e xofre, espectrómetro. O tamaño do modelo de madeira sólida é de 600 mm × 400 mm × 180 mm e o proceso prodúcese a proba. O espesor da parede de 180 mm úsase para cubrir os produtos de ferro fundido de grafito esferoidal groso e grande producidos pola compañía. É bastante representativo. Está equipado cun sistema de elevación e colada e adopta a vertedura inferior cun peso de vertedura de 500 kg.

O plan de fundición e vertido está deseñado para usar un forno de fusión de frecuencia intermedia de 1.5 toneladas para fundir ferro fundido de 1.5 toneladas, 500 kg cada vez que se inocula esferoidizando e verter 1 caixa de probas de mostra pequenas. Un total de 3 caixas de probas vertéronse nun forno. Diferentes esquemas de fundición e vertido están deseñados do seguinte xeito:

A relación de carga do primeiro esquema:

85% ferro fundido, 15% chatarra de aceiro baixo en manganeso; control da composición química: adopte un plan de tratamento de inoculación esferoidizante: en primeiro lugar, 500 kg de ferro entréganse na tundish e un 1.3-1.5% de axente esferoidizante con alto contido de magnesio, un 0.3-0.4% de inoculante e inoculante están incorporados na bolsa de esferoidización 0.8% axente de recubrimento, inverter a bolsa para a esferoidización. Despois de completar o proceso de esferoidización, a superficie interna da bolsa é vertida no inoculante de fluxo e completamente esnaquizada e, a continuación, a mostra analízase e proba co instrumento EPIC. O 1.2% de axente esferoidizante de Elkem, o 0.8-1.0% de axente de cubrición e o 0.4% de vidro incorporado na bolsa de esferoidización e o ferro descárgase directamente na bolsa de esferoidización e o 0.5% de inoculante Elkem colócase ao mesmo tempo. Despois de completar a esferoidización, o inoculante de seguimento Elkem espolvoreado na superficie será mostrado e analizado mediante un instrumento EPIC.

Na bolsa de esferoidización inclúense un 1.2% de axente esferoidizante Elkem, un axente de cuberta do 0.8-1.0% e un 0.4% de vidro, e o ferro descárgase directamente na bolsa de esferoidización e introdúcese o inoculante Elkem ao 0.5% ao mesmo tempo. Despois de completar a esferoidización, o inoculante de seguimento Elkem espolvoreado na superficie será mostrado e analizado mediante un instrumento EPIC.

A relación de carga do segundo esquema: 65% ferro fundido, 35% chatarra baixa de manganeso; control da composición química:

| C | Si | Mn | P | S | Cu | |

| O primeiro forno | 3.7-3.9 | 0.6-0.75 | 0.1-0.25 | <0.05 | <0.02 |

Adoptando o plan de tratamento de inoculación esferoidizante: dirixir 500 kg de ferro á tundish, nodulizador Elkem incrustado ao 1.2%, axente de cobertura do 0.8-1.0% e envoltorio de vidro ao 0.4% na bolsa de esferoidización e ferro directo á bolsa nodularizante. Poñer un 0.5% de inoculante Elkem. Despois de completar o proceso de esferoidización, coloque o inoculante de Elkem na superficie interna da bolsa, esnaquíeo completamente e use o instrumento EPIC para facer mostraxes para análise e probas.

500 kg de ferro pódense golpear directamente á tundish e un 0.95% de axente esferoidizante de baixo contido de magnesio Elk, un 0.65% de axente de cuberta de Elkem, un 0.2% de chatarra de aceiro e un eliminador de escoria do 0.1% están embutidos na bolsa de esferoidización e o ferro pode ser golpeado directamente ao paquete esferoidizante. Despois de completar a esferoidización, o inoculante de seguimento de Elkem é espolvoreado na superficie, completamente esnaquizado e a mostra analízase e proba cun instrumento EPIC. Toca directamente 500 kg de ferro na tundish e a bolsa de esferoidización está incrustada cun nodulizador Elkem ao 1.2%, axente de cobertura do 0.3%, inoculante Elkem ao 0.2%, chatarra de aceiro ao 0.5% e eliminador de escoria ao 0.1%, directamente o ferro cara á bolsa de esferoidización e ao mesmo tempo, inoculou o 0.35% de Elkem.

Despois de completar a esferoidización, o inoculante de seguimento de Elkem é espolvoreado na superficie, completamente esnaquizado e a mostra analízase e proba cun instrumento EPIC. O terceiro plan é a relación de carga: 65% de ferro fundido, 35% de chatarra; control da composición química:

| C | Si | Mn | P | S | Cu | |

| O primeiro forno | 3.8-4.0 | 1.1-1.4 | 0.1-0.25 | <0.05 | <0.02 |

Adoptase o plan de tratamento de inoculación de esferoidización: 500 kg de ferro chámase directamente á tundish, un 1.2% de axente esferoidizante Elkem baixo contido de magnesio, un 0.8% de axente cubrente e un 0.1% de eliminador de escorias está embutido na bolsa de esferoidización e o ferro chégase directamente á bolsa esferoidizante. Ao mesmo tempo, introduciuse nela un 0.55% de inoculante Elkem. Despois de completar o proceso de esferoidización, o inoculante de fluxo de Elkem colocouse na superficie interna da bolsa, que foi completamente esnaquizada, e as mostras analizáronse e probáronse co instrumento EPIC. Tire directamente 500 kg de ferro na tundish, 1.2% de axente esferoidizante Elkem baixo contido de magnesio, 0.8% axente de cubrición Elkem e eliminador de escoria do 0.1% na bolsa de esferoidización, tocando directamente o ferro na bolsa de esferoidización e, ao mesmo tempo, invista 0.55 % Inoculante Elkem. Despois de completar a esferoidización, o inoculante de seguimento Elkem espolvoreado na superficie é completamente esnaquizado e a mostra analízase e proba cun instrumento EPIC. Tire directamente 500 kg de ferro na tundish e pre-incrustar 1.2% de axente esferoidizante Elkem baixo contido de magnesio, 0.3% axente de cubrición, 0.2% de inoculante Elkem e un 0.1% de eliminador de escoria na bolsa de esferoidización. nun 0.35% de inoculante Elkem. Despois de completar a esferoidización, o inoculante Elkem espolvoreado na superficie é completamente esnaquizado e a mostra analízase e proba cun instrumento EPIC. Métodos experimentais de detección e métodos de análise O contido de carbono e xofre do ferro fundido é detectado por un detector de carbono e xofre e o contido de aliaxes como P, Mn e Cu é detectado por un analizador de espectro; os equipos Elkem EPIC detectan a curva de arrefriamento de diferentes composicións químicas diante do forno. Por exemplo, LET (temperatura de transición en fase líquida), CE (equivalente de carbono real), G1, G2 e G3 teñen valores de intervalo diferentes. Resultados da proba e discusión Resultados e discusión do primeiro esquema:

| C | Si | Mn | P | S | Cu | |

| 1-1 | 3.40 | 2.51 | 0.20 | <0.05 | 0.007 | 0.14 |

| 1-2 | 3.45 | 1.90 | 0.18 | <0.05 | 0.010 | 0.14 |

| 1-3 | 3.30 | 2.61 | 0.18 | <0.05 | 0.013 | 0.14 |

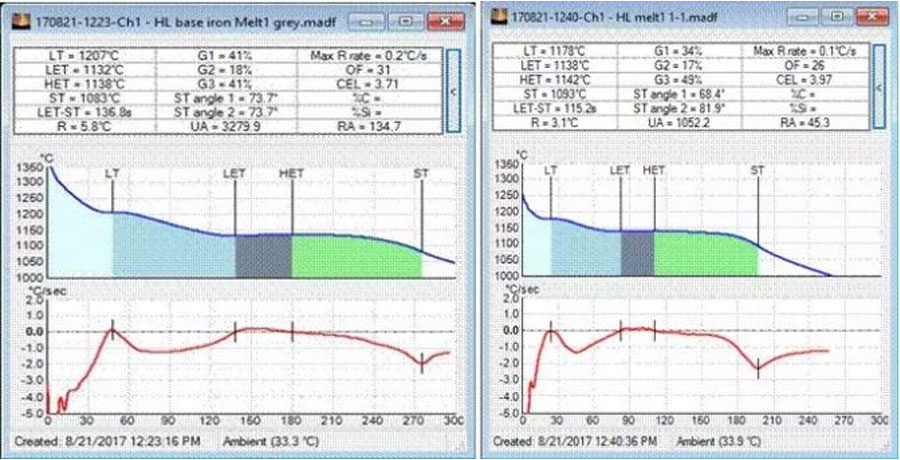

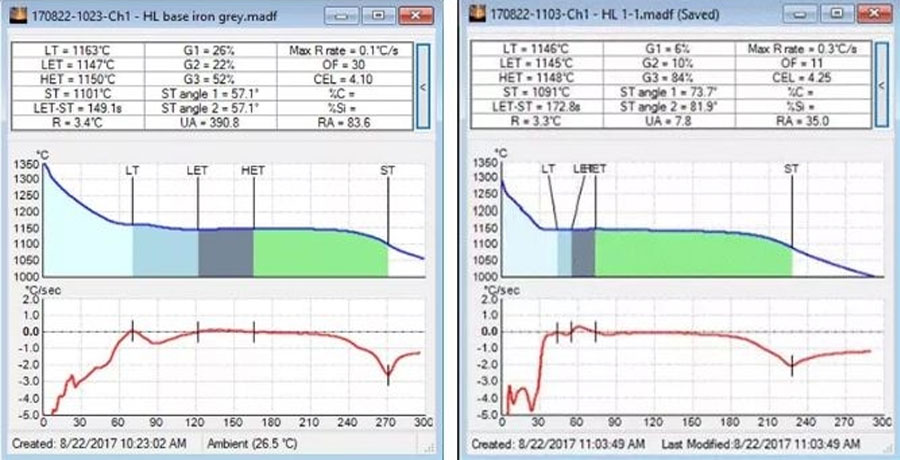

Segundo diferentes métodos de procesamento, as imaxes EPIC detectadas son as seguintes:

Curva 1: a curva da mostra de boca de cinzas de ferro fundido orixinal do primeiro forno

Curva 2: a curva de resultados do primeiro programa de forno A

Curva 3: a curva de resultados do primeiro esquema de forno B curva 4: a curva de resultados do primeiro esquema de forno C

- ①Das curvas 1 e 2, podemos ver que o valor LET do primeiro esquema de forno A aumenta despois do proceso de esferoidización, o que indica que a súa fase líquida A temperatura lineal aumenta, pero o intervalo G1 aínda é relativamente grande ao 34% e o LET -O tempo de precipitación de grafito ST é de 115 segundos. Combinado coa súa composición química, sábese que o seu equivalente en carbono é o máis alto entre as tres solucións do primeiro forno.

- ②Das curvas 1 e 3, podemos ver que o valor LET aumenta de 1132 a 1146 ° C, o intervalo G1 é do 36% e o tempo de precipitación do grafito LET-ST é de 129 segundos. Combinado coa súa composición química, sabemos que o seu equivalente en carbono é o primeiro A máis baixa das tres opcións nun forno.

- ③Das curvas 1 e 4, podemos ver que cando o valor LET aumenta de 1132 a 1140, o intervalo G1 é do 32%. O tempo de precipitación do grafito LET-ST é de 139 segundos e a súa composición química equivalente a carbono é o valor medio entre os tres esquemas do primeiro forno.

- ④ Canto maior sexa o valor LET, maior é o potencial de nucleación de metais quentes, menor será a tendencia á boca branca dos moldes nas mesmas condicións e máis bolas de grafito; o valor LET-ST é o tempo de precipitación de grafito. No proceso de produción de pezas grosas e grandes, este valor é xeralmente necesario para ser maior. Canto maior sexa mellor, significa que o grafito precipítase durante todo o proceso de solidificación, o que é beneficioso usar o efecto de autoexpansión do grafito para compensar a contracción parcial; o intervalo G1 é o intervalo de precipitación da austenita do ferro fundido. Canto maior sexa o G1, maior será a tendencia á porosidade de contracción do ferro. Hai dous aspectos que afectan ao valor G1. Por unha banda, é o efecto de inoculación e capacidade de nucleación do ferro fundido e, por outra banda, o equivalente en carbono do ferro fundido. Cando o equivalente en carbono é o mesmo, mellor será o efecto de inoculación, menor será o valor G1 e menor será a tendencia a contracción.

- ⑤ Polo tanto, parece que no primeiro forno despois do tratamento do ferro fundido, a opción C é a mellor, a opción B é a segunda e a opción A é a peor.

Resultados e discusión da segunda opción

| C | Si | Mn | P | S | Cu | |

| 2-1 | 3.70 | 2.36 | 0.18 | <0.05 | 0.007 | - |

| 2-2 | 3.66 | 2.39 | 0.19 | <0.05 | 0.005 | - |

| 2-3 | 3.46 | 2.65 | 0.18 | <0.05 | 0.005 | - |

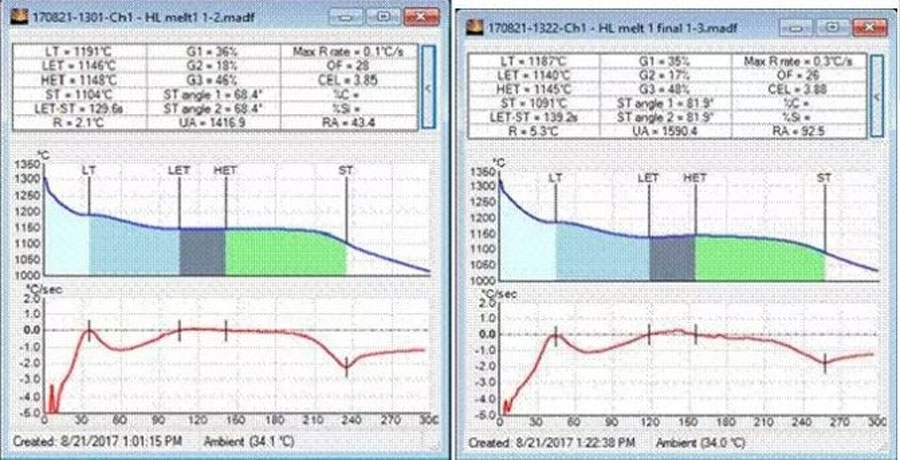

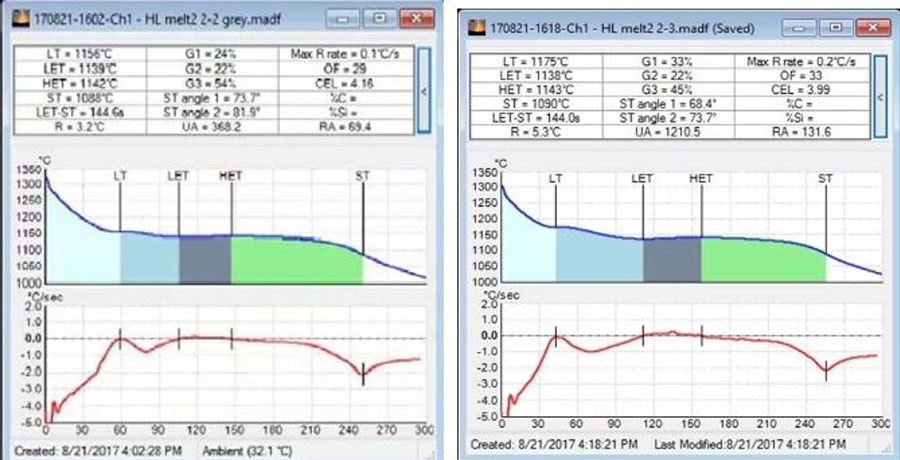

Segundo diferentes métodos de procesamento, as imaxes EPIC detectadas son as seguintes:

Curva 5: a curva do segundo forno mostra de boca de cinzas de ferro fundido orixinal

Curva 6: a curva de resultados do segundo programa de forno A

Curva 7: a curva de resultados do segundo programa de forno B

Curva 8: a curva de resultados do segundo programa de forno C

- ①Pódese ver na curva 5 e na curva 6 que o valor LET redúcese de 1149 a 1141 ℃, o intervalo G1 é do 20% e o tempo de precipitación do grafito LET-ST é de 146 segundos. Combinado coa súa composición química, sábese que o seu equivalente en carbono é o segundo forno. O máis alto dos tres programas. Despois da análise, o menor valor LET da curva orixinal do burato de cinza de ferro fundido debeuse á adición de ferrosilicio e recarburador grafitizante, o que deu lugar a unha forte capacidade de nucleación instantánea do ferro fundido.

- ②Pódese ver na curva 5 e na curva 7 que o valor LET redúcese de 1149 a 1139 ℃, o intervalo G1 é do 24% e o tempo de precipitación do grafito LET-ST é de 146 segundos. Combinado coa súa composición química, sábese que o seu equivalente en carbono é o segundo forno. A metade dos tres programas. O motivo da diminución de LET é o mesmo que o anterior.

- ③Pódese ver na curva 5 e na curva 8 que o valor LET redúcese de 1149 a 1138 ° C, o intervalo G1 é do 33% e o tempo de precipitación do grafito LET-ST é de 144 segundos. Combinado coa súa composición química, sábese que o seu equivalente en carbono é o segundo forno. A máis baixa das tres opcións.

- ④En xeral, o segundo plano A de forno con capacidade de nucleación máis forte ten un valor LET máis alto, a tendencia de contracción máis pequena tamén é o segundo plano A de forno e o valor G1 é o máis pequeno. Mostra que o aumento do valor CE pode reducir a tendencia á contracción e aumentar a capacidade de nucleación.

Resultados e discusión da terceira opción

| C | Si | Mn | P | S | Cu | |

| 3-1 | 3.72 | 2.36 | 0.24 | <0.05 | 0.008 | - |

| 3-2 | 3.76 | 2.45 | 0.24 | <0.05 | 0.009 | - |

| 3-3 | 3.78 | 2.37 | 0.24 | <0.05 | 0.008 | - |

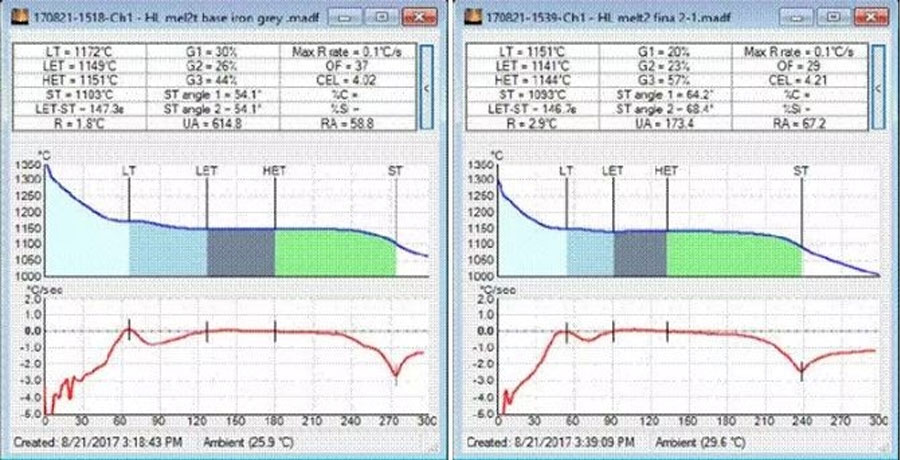

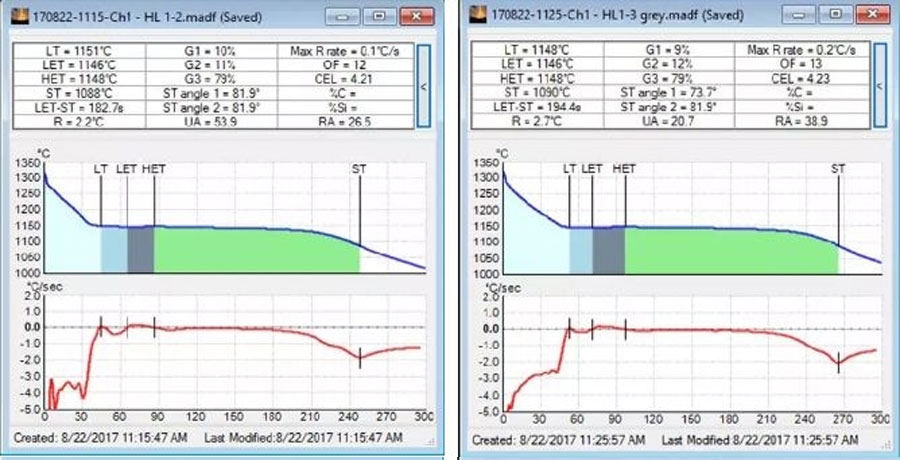

Curva 9: a curva do terceiro forno mostra de boca de cinzas de ferro fundido orixinal

Curva 10: a curva de resultados do terceiro programa de forno A

Curva 11: a curva de resultados do terceiro plano B do forno

Curva 12: curva de resultados do terceiro plano C do forno

- ①Dende a curva 9 e a curva 10 pódese ver que o valor LET redúcese de 1147 a 1145 ℃, o valor G1 é do 6%, grafito LET-ST O tempo de precipitación é de 172.8 segundos, combinado coa súa composición química, sábese que o seu equivalente en carbono é o máis baixo entre os tres esquemas do terceiro forno.

- ②Pódese ver na curva 9 e na curva 11 que o valor LET diminúe de 1147 a 1146 ° C, o valor G1 é do 10% e o tempo de precipitación do grafito LET-ST é de 182.7 segundos. Combinado coa súa composición química, sábese que o seu equivalente en carbono é o terceiro forno. O máis alto dos tres programas.

- ③Pódese ver na curva 9 e na curva 10 que o valor LET redúcese de 1147 a 1146 ℃, o valor G1 é do 9% e o tempo de precipitación do grafito LET-ST é de 194.4 segundos. Combinado coa súa composición química, sábese que o seu equivalente en carbono é o terceiro forno. A metade dos tres programas.

- ④O valor global G1 da terceira opción é relativamente baixo, o que indica que o ferro fundido fundido por esta opción ten a menor tendencia a reducirse. Globalmente, a diferenza entre o ferro fundido de tres cucharóns non é grande. Relativamente falando, a terceira opción de forno A ten o mellor efecto. A conclusión da proba da mostra é empregar o valor equivalente de carbono adecuado para axustar a relación de carga a través do ferro fundido do primeiro e segundo forno.

O valor LET do ferro fundido orixinal do segundo forno é superior ao do primeiro forno e o valor G1 é menor que o do primeiro forno. Ao axustar a relación de carga do segundo e terceiro forno, substituíndo a chatarra pura de baixo manganeso por aceiro grumoso, o valor LET é próximo e o valor G1 redúcese significativamente despois da recarburación. Polo tanto, aumentar o contido de carbono pode mellorar e reducir a capacidade de nucleación do ferro fundido orixinal.

A tendencia á contracción ten poucos cambios co tipo de chatarra. O proceso de tratamento de inoculación esferoidizante axeitado obtense comparando o primeiro plan A do forno co plan B e o plan C. O propio axente esferoidizante e inoculante da fábrica adoptan o método de tratamento existente, e a tendencia de contracción e a capacidade de nucleación do ferro fundido son mellores. Pobres; Segundo o segundo plan de forno A, plan B e plan C, cando a dosificación de axente esferoidizante é do 1.2% e a dosificación de inoculante é de 0.5, o efecto do tratamento é o mellor e a diferenza entre a entrada preincorporada e a tomada non é grande; pasado Comparando os esquemas do terceiro forno A, B e C, non hai diferenza obvia nos efectos dos tres esquemas de tratamento.

A causa do cambio é o valor CE do ferro fundido orixinal. En resumo, cun alto valor CE (C3.7-3.9, Si2.1-2.4), usando inoculante Elkem nodulizante, a dosificación de nodulizador 1.2%, inoculante Elkem 0.5% e inoculante de fluxo pode ter unha forma elevada. O ferro fundido con capacidade nuclear e a baixa tendencia á contracción facilita a obtención de pezas fundidas de ferro dúctil que cumpran os requisitos de calidade. Conclusións da aplicación para a produción. Use conclusións da proba de mostra para a produción de pezas de parede grosa de ferro dúctil. O plan é o seguinte: peso de fusión 20t, relación de carga ferro fundido 65%, chatarra de aceiro 35%, Elkul nodulizador 1.2%, Elkem inoculante 0.5% + con inoculante de fluxo, o ferro fundido orixinal C3.7-3.9, Si2.2- 2.5, Mn≤0.3, P≤0.05, S < 0.02, para a produción, tome a barra de proba de fundición unida á fundición para probar e diseccione e observe o corpo de fundición. Despois da disección, inspeccionouse a superficie de procesamento e non houbo defectos de grafito flotantes e de contracción despois do procesamento e o programa tivo éxito.

Para resumir

- 1. As partes de ferro dúctil de paredes grosas son difíciles de controlar na produción de ferro dúctil. Teñen as características dun grosor de parede grande, un arrefriamento lento, que conteñen Mg e outros elementos e unha alta tendencia a contracción. Os defectos e chatarra durante a produción son fáciles de producir, provocando perdas económicas. Especialmente para pezas fundidas de calidade QT400-18AR, os seus requisitos de rendemento: rendemento á tracción Rm≥390; forza de rendemento Re≥240; elongación A≥18; valor medio de impacto KV2≥14, valor mínimo de impacto KV2≥11 e requisitos máis elevados.

- 2. Mediante a proba do proceso de mostra pequena, a peza de proba de verter pequena proba diferentes compoñentes químicos e diferentes métodos de tratamento de inoculación de esferoidización. O equipo Elkem EPIC detecta a tendencia de contracción do ferro fundido, determina a composición química adecuada e o método de tratamento de inoculación por nodularización adecuado e pode obter o ferro fundido coa menor tendencia de retracción.

- 3. Aplique os datos obtidos da proba de proceso de mostra pequena á produción real para formar un plan de produción claro e estable para a produción de pezas de paredes grosas de ferro dúctil. Mediante a inspección da barra de proba de fundición anexa e a observación da superficie anatómica, determínase que o plan é efectivo e se produce o lanzamento. A calidade é boa e cumpre os requisitos de calidade.

Mantén a fonte e o enderezo deste artigo para reimprimilos: Tres tipos de esquemas de fundición e vertido para ferro dúctil

Minghe Compañía de Fundición a Presión dedícanse á fabricación e proporcionan pezas de fundición de calidade e alto rendemento (a gama de pezas de fundición a presión de metal inclúe principalmente Fundición a presión de parede delgada,Fundición a cámara quente,Fundición a cámara fría), Servizo redondo (servizo de fundición a presión,Cnc mecanizado,Fabricación de moldes, Tratamento de superficie). Calquera requirimento de fundición a presión de aluminio, magnesio ou fundición de Zamak / cinc e outros requisitos de fundición son benvidos para poñerse en contacto connosco.

Baixo o control de ISO9001 e TS 16949, todos os procesos lévanse a cabo a través de centos de máquinas de fundición a presión avanzadas, máquinas de 5 eixes e outras instalacións, que van dende as blasters ata as lavadoras Ultra Sonic. Minghe non só ten equipos avanzados senón que tamén ten profesionais equipo de enxeñeiros, operadores e inspectores experimentados para facer realidade o deseño do cliente.

Fabricante por contrato de pezas fundidas. As capacidades inclúen pezas de fundición de aluminio a cámara fría de 0.15 libras. ata 6 libras, configuración rápida de cambio e mecanizado. Os servizos de valor engadido inclúen o pulido, vibración, desbarbado, granallado, pintura, revestimento, revestimento, montaxe e ferramentas. Entre os materiais traballados inclúense aliaxes como 360, 380, 383 e 413.

Servizos de enxeñaría simultánea de asistencia ao deseño de fundición por cinc. Fabricante a medida de pezas de fundición de cinc de precisión. Pódense fabricar pezas fundidas en miniatura, pezas fundidas de alta presión, pezas de molde de varias diapositivas, pezas de molde convencionais, pezas de moldaxe de pezas individuais e pezas de fundición independentes e pezas de fundición seladas. As pezas fundidas pódense fabricar en lonxitudes e anchuras de ata 24/0.0005 polgadas +/- XNUMX polgadas de tolerancia.

Fabricante certificado ISO 9001: 2015 de magnesio fundido a presión, as capacidades inclúen fundición a presión de magnesio de alta presión ata cámara quente de 200 toneladas e cámara fría de 3000 toneladas, deseño de ferramentas, pulido, moldeado, mecanizado, pintura en po e líquido, QA completo con capacidades CMM , montaxe, embalaxe e entrega.

Certificado ITAF16949. Inclúe servizo de fundición adicional fundición de investimento,fundición de area,Fundición por gravidade, Fundición de escuma perdida,Fundición centrífuga,Fundición ao baleiro,Fundición permanente de moldesAs capacidades inclúen EDI, asistencia en enxeñaría, modelado sólido e procesamento secundario.

Industrias de fundición Estudos de casos de pezas para: coches, bicicletas, avións, instrumentos musicais, motos acuáticas, dispositivos ópticos, sensores, modelos, dispositivos electrónicos, caixas, reloxos, maquinaria, motores, mobles, xoias, discos, telecomunicacións, iluminación, dispositivos médicos, dispositivos fotográficos, Robots, esculturas, equipos de son, equipos deportivos, ferramentas, xoguetes e moito máis.

Que podemos axudarche a facer a continuación?

∇ Ir á páxina de inicio para China Fundición a Presión

→Pezas de fundición-Descubre o que fixemos.

→ Consellos recomendados sobre Servizos de fundición a presión

By Fabricante de fundición a presión Minghe | Categorías: Artigos útiles |material tags: Fundición de aluminio, Fundición de cinc, Fundición de magnesio, Fundición de titanio, Fundición de aceiro inoxidable, Fundición de latón,Fundición de bronce,Emisión de vídeo,Historia da empresa,Fundición en aluminio | Comentarios desactivados