Fundición en area

Que é a fundición en area

A fundición en area refírese a un método de fundición no que as pezas fundidas se producen en moldes de area. O aceiro, o ferro e a maioría das fundicións de aliaxe non ferrosa pódense obter mediante métodos de fundición en area. Debido a que os materiais de modelado empregados na fundición en area son baratos e fáciles de obter e os moldes son fáciles de fabricar, poden adaptarse á produción dunha soa peza, á produción por lotes e á produción en masa de pezas fundidas. Durante moito tempo, foi o proceso básico na produción de fundición.

As materias primas básicas para a fabricación de moldes de area son a area de fundición e o aglutinante de area. A area de fundición máis empregada é a area silícea. Cando o rendemento a alta temperatura da area de sílice non pode cumprir os requisitos de uso, úsanse area especiais como a circonita, a cromita e a corindón. Para que o molde e o núcleo de area acabados teñan unha certa resistencia e non se deformen ou danen durante a manipulación, moldaxe e vertido de metal líquido, normalmente é necesario engadir un aglutinante de area na fundición para unir as partículas de area soltas. area. O aglutinante de area de moldaxe máis utilizado é a arxila e tamén poden empregarse varios aceites de secado ou aceites semisecados, silicatos ou fosfatos solubles en auga e varias resinas sintéticas. Os moldes de area exterior empregados na fundición en area divídense en tres tipos: area verde arxilada, area seca de arxila area endurecida por produtos químicos segundo o aglutinante usado na area e a forma en que constrúe a súa forza.

Area de arxila mollada

A arxila e unha cantidade adecuada de auga empréganse como aglutinante principal para moldear a area. Despois de facer a area, combínase directamente e vértese en estado húmido. A fundición en húmido ten unha longa historia e é moi utilizada. A forza da area verde depende da suspensión de arxila formada mesturando arxila e auga nunha certa proporción. Unha vez mesturada a area de moldaxe, ten unha certa resistencia. Despois de ser golpeado nun molde de area, pode cumprir os requisitos de moldaxe e vertido. Polo tanto, a cantidade de arxila e humidade na area de moldaxe son factores de proceso moi importantes.

Método de fundición no que se emprega area de moldaxe e area de núcleo como materiais de moldaxe para fabricar un molde e o metal líquido énchese co molde baixo gravidade para producir unha fundición. O aceiro, o ferro e a maioría das fundicións de aliaxe non ferrosa pódense obter mediante métodos de fundición en area. Debido a que os materiais de moldaxe empregados na fundición en area son baratos e fáciles de obter e os moldes son fáciles de fabricar, poden adaptarse á produción dunha soa peza, á produción por lotes e á produción en masa de pezas fundidas. Durante moito tempo, foi o proceso básico na produción de fundición.

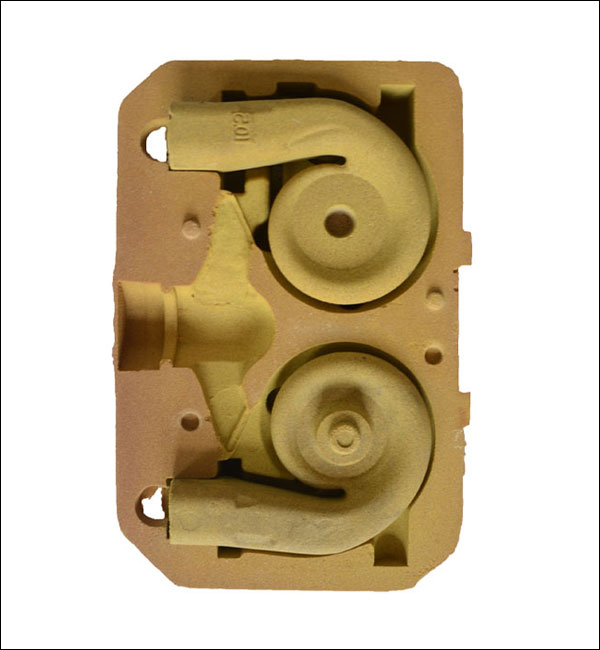

O molde empregado na fundición en area componse xeralmente dunha combinación dun molde de area exterior e un núcleo. Co fin de mellorar a calidade da superficie das pezas fundidas, a miúdo aplícase unha capa de pintura sobre a superficie do molde e do núcleo de area. Os compoñentes principais do revestimento son materiais en polvo e aglutinantes con alta refractariedade e boa estabilidade química a altas temperaturas. Ademais, engádese un portador (auga ou outros disolventes) e varios aditivos para facilitar a súa aplicación.

As vantaxes da fundición de area verde arxila son:

- - A arxila é rica en recursos e baixa no prezo.

- - A maior parte da area húmida de arxila usada pódese reciclar e reutilizar despois dun tratamento axeitado da area.

- - O ciclo de fabricación do molde é curto e a eficiencia do traballo é alta.

- - A area de moldaxe mixta pode usarse durante moito tempo.

- - Despois de golpear o molde de area, aínda pode tolerar unha pequena cantidade de deformación sen danarse, o que é moi beneficioso para o calado e o axuste do núcleo.

A debilidade é:

- - Para revestir a lama de arxila viscosa sobre a superficie dos grans de area durante a mestura de area, é necesario un equipo de mestura de area de alta potencia con amasado, se non é imposible obter area de boa calidade.

- - Dado que a area de moldaxe ten unha resistencia moi alta despois de ser mesturada, a area de moldaxe non é fácil de fluír durante o modelado e é difícil de librar. É laborioso e require certas habilidades ao modelar a man, e o equipo é complicado e enorme cando se modela por máquina.

- - A rixidez do molde non é elevada e a precisión dimensional do molde é escasa.

- - As pezas fundidas son propensas a defectos como o lavado de area, inclusión de area e poros.

Os moldes de area seca de arxila teñen un contido de humidade húmido lixeiramente maior que os empregados na produción deste molde de area.

O núcleo de area de arxila é un núcleo simple feito de area de arxila.

Area de arxila seca

A humidade húmida da area de moldaxe utilizada para facer este molde é lixeiramente superior á da area de moldaxe húmida. Despois de facer o molde de area, a superficie da cavidade debe revestirse con pintura refractaria e despois colocala nun forno para secar e, despois de arrefriarse, pódese moldear e verter. Leva moito tempo secar os moldes de area de arxila, consume moito combustible e os moldes de area deformanse facilmente durante o proceso de secado, o que afecta á precisión dos moldes. Os moldes de area seca en barro úsanse xeralmente para facer pezas fundidas de aceiro e pezas de ferro máis grandes. Dende que se adoptou amplamente a area endurecida químicamente, os tipos de area seca tendían a eliminarse.

Area endurecida quimicamente

A area de moldaxe empregada neste tipo de area chámase area endurecida químicamente. O aglutinante é xeralmente unha substancia que pode polimerizar moléculas e converterse nunha estrutura tridimensional baixo a acción dun endurecedor e úsanse normalmente varias resinas sintéticas e vidro de auga. Hai basicamente 3 formas de endurecemento químico.

- - Auto-endurecemento: O aglutinante e o endurecedor engádense durante a mestura de area. Despois de que se faga o molde ou núcleo de area, o ligante reacciona baixo a acción do endurecedor e fai que o molde ou núcleo de area endurece por si só. O método de endurecemento automático úsase principalmente para o modelado, pero tamén se usa para fabricar núcleos máis grandes ou núcleos con pequenos lotes de produción.

- - Endurecemento en aerosol: Engade ligante e outros aditivos auxiliares ao mesturar area, sen antes engadir endurecedor. Despois do modelado ou fabricación do núcleo, sopre no endurecedor gasoso ou endurecedor líquido atomizado no portador de gas para dispersalo no molde de area ou no núcleo para facer que o molde da area endureza. O método de endurecemento en aerosol úsase principalmente para fabricar núcleos e ás veces úsase para facer pequenos moldes de area.

- - Endurecemento por calefacción: Engade ligante e endurecedor latente que non funciona a temperatura ambiente cando se mestura area. Despois de facer o molde de area ou núcleo, quéntase. Neste momento, o endurecedor latente reacciona con certos compoñentes do aglutinante para xerar un endurecedor eficaz que pode endurecer o aglutinante, endurecendo así o molde de area ou o núcleo. O método de endurecemento por calefacción úsase principalmente para fabricar núcleos ademais da fabricación de pequenos moldes de area de cuncha fina.

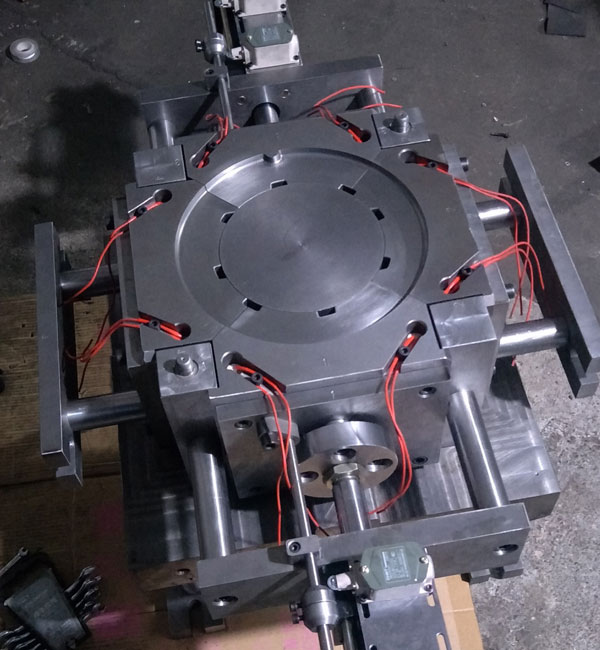

Obradoiro de historia de fundición de area Minghe

Engadiuse o obradoiro de fundición Minghe Sand 2005 coa adición dun mesturador de area costeira mesturador de area continua. A fundición en area é un gran eloxio para o molde de xeso de goma, proceso no que se fundou a empresa. Actualmente a fundición en area constitúe aproximadamente a metade do noso negocio de fundición.

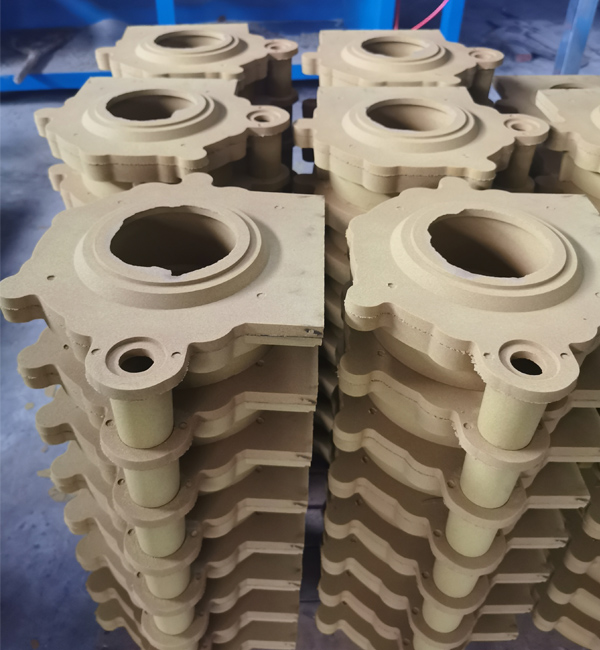

In 2016, Minghe Casting ampliou moito a liña de fundición de area coa adición dun mezclador de area continuo máis grande con tolva dobre, controis automatizados e recuperación mecánica. Isto permite que Minghe Casting pase dunha cantidade baixa de alta calidade a cantidades de produción, mantendo a alta calidade demandada polo mercado. O investimento tamén representa o compromiso de Prototype Casting para minimizar a súa pegada para o consumo de recursos naturais, concretamente a area de sílice empregada na fundición de area. Debido aos mercados secundarios de area recuperada e á capacidade de reutilizar o 80% da area no proceso, os residuos de area nos vertedoiros eliminaranse por completo.

O taller de fundición en area Minghe ten uns 8000 metros cadrados. Sexa cal sexa o teu proxecto de fundición pequeno ou grande, podemos ofrecerche un bo tempo de entrega e boa calidade. Na nosa fundición exportanse máis do 60% de pezas de aluminio fundido. Polo tanto, temos moita experiencia para os teus proxectos.

Beneficios do proceso de fundición en area

As funcións do casting de investimento pódense resumir do seguinte xeito:

- - As pezas resistentes ao desgaste das trituradoras de fundición en area seguen sendo moi comúns en China, como placas de mandíbula, martelos con alto nivel de cromo, paredes trituradoras, paredes de morteiro rodante, etc. Relativamente falando, a precisión non é moi alta. Especialmente para as mandíbulas, os produtos acabados case non se pulen cun torno. A parede rota, a parede de morteiro rodante, a pel de rolos e similares só precisan ser pulidos cun torno, polo que é especialmente adecuado para a fundición en area. Debido a que as pezas resistentes ao desgaste de mandíbulas de fundición de area, martelos altos de cromo, paredes rotas, paredes de morteiro rodante, peles de rolos, etc., estes equipos de trituración son máis dun 20% máis durables que outros produtos como o fundido de escuma perdida.

- - A fundición en area é unha especie de proceso de fundición. O molde de fundición empregado na fundición en area componse xeralmente dun molde de area exterior e un núcleo. Debido a que os materiais de moldaxe empregados na fundición en area son baratos e fáciles de obter e os moldes son fáciles de fabricar, poden adaptarse á produción dunha soa peza, á produción por lotes e á produción en masa de pezas fundidas. Durante moito tempo, foi o proceso básico na produción de fundición. Na actualidade, a nivel internacional, na produción de todas as pezas fundidas, o 60 ao 70% das pezas fundidas prodúcense con moldes de area e aproximadamente o 70% delas prodúcense con moldes de area de arxila.

- - baixo coste

- - Proceso de produción sinxelo

- - Curto ciclo de produción

- - Polo tanto, as pezas fundidas como bloques de cilindros de motores de automóbiles, culatas, cigüeñais, etc. son producidas polo proceso de area verde arxila. Cando o tipo húmido non poida cumprir os requisitos, considere o uso de superficie de area arxilosa tipo de area seca, tipo de area seca ou outros tipos de area. O peso das pezas fundidas feitas con area verde arxila pode variar duns poucos quilogramos a decenas de quilogramos, mentres que as pezas fundidas producidas por arxila seca poden pesar ducias de toneladas.

Proceso de produción de hardware Minghe de fundición en area

O proceso básico do proceso de fundición en area Minghe Casting ten os seguintes pasos:

- Etapa de mestura de area: Preparando area de moldaxe e area de núcleo para modelar, normalmente use unha mesturadora de area para colocar no mapa antigo e a cantidade adecuada de arxila para mesturar.

- Etapa de fabricación de moldes: Elabora moldes e caixas de núcleo segundo os debuxos das pezas. Xeralmente, unha soa peza pódese facer de moldes de madeira, a produción en masa pódese facer moldes de plástico ou de metal (normalmente coñecidos como moldes de ferro ou de aceiro) e pódense utilizar pezas fundidas a gran escala para facer placas patróns. Agora os moldes son basicamente máquinas de gravar, polo que o ciclo de produción acórtase moito e normalmente leva 2 a 10 días fabricar o molde.

- Etapa de Modelado (Core-Making): incluído o modelado (formar a cavidade da fundición con area de moldaxe), a fabricación de núcleos (formando a forma interna da fundición) e a combinación de moldes (poñer o núcleo na cavidade e pechar os matraces superior e inferior)). O modelado é un elo clave no casting.

- Etapa de fusión: De acordo coa composición metálica requirida, componse a composición química e selecciónase o forno de fusión adecuado para fundir o material da aliaxe para formar un líquido metálico líquido cualificado (incluída a composición cualificada e a temperatura cualificada). A fundición normalmente usa cúpula ou forno eléctrico (debido aos requisitos de protección ambiental, as cúpulas están basicamente prohibidas e úsanse basicamente fornos eléctricos).

- Etapa de vertedura: Emprega un cucharón para verter o ferro fundido no forno eléctrico no molde acabado. É necesario prestar atención á velocidade de vertido de ferro fundido, de xeito que o ferro fundido enche toda a cavidade. Ademais, verter ferro fundido é máis perigoso, polo que preste atención á seguridade.

- Etapa de limpeza: Despois de verter e esperar a que o metal fundido se solidifique, tome un martelo para retirar a porta e sacude a area da fundición e, a continuación, use unha máquina de chorro de area para o chorro de area, de xeito que a superficie da fundición se vexa moi limpa. Para pezas fundidas que non son estritamente necesarias Despois da inspección, está basicamente listo para saír da fábrica.

- Procesamento de fundición: Para algunhas pezas fundidas con requisitos especiais ou algunhas pezas fundidas que non poden cumprir os requisitos, pode ser necesario un procesamento sinxelo. Xeralmente, unha moa ou un moedor utilízanse para o procesado e o pulido para eliminar as rebabas e facer as fundicións máis suaves.

- Inspección de fundición: A inspección de fundición adoita estar en proceso de limpeza ou procesamento e normalmente atópanse as non cualificadas. Non obstante, algunhas pezas fundidas teñen requisitos individuais e necesitan ser inspeccionadas de novo. Por exemplo, algunhas pezas fundidas requiren inserir un eixo de 5 cm no orificio central, polo que cómpre coller un eixo de 5 cm e probalo.

Despois dos 8 pasos anteriores, a fundición fórmase basicamente. Para pezas fundidas que requiran alta precisión, é preciso mecanizar.

| Desenvolvemento e deseño de moldes ▶ |

| Etapa Mxing Area ▶ |

| Inspección de cera perdida ▶ |

| Árbore do grupo de cera▶ |

| Concha de sol de sílice ▶ |

| Reforzo do vidro de auga▶ |

| Depuración de vapor ▶ |

| Asado-Verter▶ |

| Elimina o lixado da porta ▶ |

| Positivo en branco▶ |

| Fundicións completas de precisión▶ |

| Paquete e envío▶ |

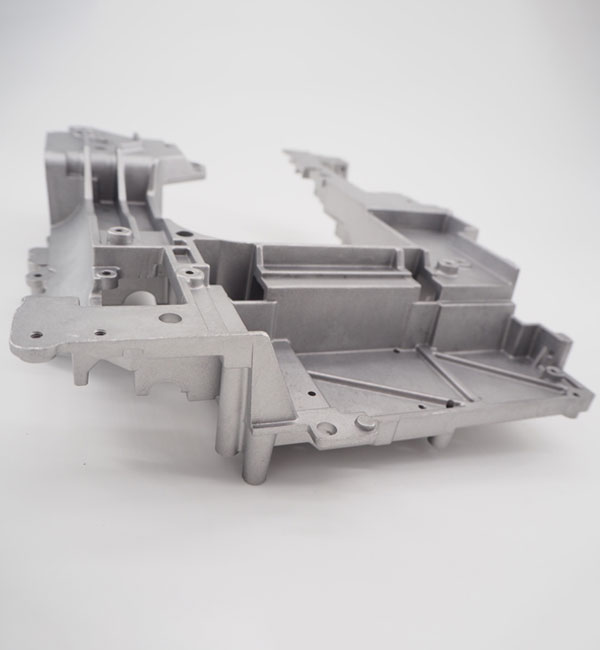

Os casos prácticos Minghe de fundición en area

Os servizos de fabricación de Minghe Casting están dispoñibles tanto para o deseño á realidade como para as producións de baixo ou alto volume das pezas de fundición a presión, pezas de fundición en area, pezas de fundición de investimento, pezas de fundición de metal, pezas de fundición de escuma perdida e moito máis.

Ir a ver máis casos de pezas de reparto >>>

Escolla o mellor provedor de fundición de area

Actualmente, as nosas pezas de fundición de area exportanse a América, Canadá, Australia, Reino Unido, Alemaña, Francia, Sudáfrica e moitos outros países de todo o mundo. Estamos rexistrados ISO9001-2015 e tamén certificados por SGS.

O noso servizo personalizado de fabricación de fundición en area ofrece pezas fundidas duradeiras e accesibles que responden ás súas especificacións para industrias automotivas, médicas, aeroespacial, electrónica, alimentaria, de construción, de seguridade, mariña e máis. É rápido enviar a súa consulta ou enviar os seus debuxos para obter unha cotización gratuíta no menor tempo posible. Contacte connosco ou envíe un correo electrónico sales@hmminghe.com para ver como a nosa xente, equipos e ferramentas poden ofrecer a mellor calidade ao mellor prezo para o seu proxecto de fundición en area.

Ofrecemos servizos de fundición que inclúen:

Servizos de fundición Minghe que traballan con fundición en area, fundición de metais, fundición de investimento fundición de escuma perdida e moito máis.

Fundición en area

Fundición en area é un proceso de fundición tradicional que emprega a area como principal material de modelado para fabricar moldes. A fundición por gravidade úsase xeralmente para moldes de area e a fundición a baixa presión, a fundición centrífuga e outros procesos tamén se poden usar cando hai requisitos especiais. A fundición en area ten unha ampla gama de adaptabilidade, pódense empregar pezas pequenas, pezas grandes, pezas sinxelas, pezas complexas, pezas individuais e grandes cantidades.

Fundición permanente de moldes

Fundición permanente de moldes teñen unha longa vida útil e alta eficiencia de produción, non só teñen unha boa precisión dimensional e unha superficie lisa, senón que teñen unha resistencia maior que as pezas fundidas en area e son menos propensos a ser danados cando se verte o mesmo metal fundido. Polo tanto, na produción en masa de pezas fundidas de metais non férreos medianas e pequenas, sempre que o punto de fusión do material de fundición non sexa demasiado alto, xeralmente prefírese a fundición de metais.

Fundición de investimentos

A maior vantaxe de fundición de investimento porque as pezas fundidas con inversión teñen unha alta precisión dimensional e un acabado superficial, poden reducir o traballo de mecanizado, pero deixan un pouco de mecanizado nas pezas con maiores requirimentos. Pódese ver que o uso do método de fundición de investimento pode aforrar moitos equipos de máquinas-ferramenta e procesar horas de traballo e aforrar moito as materias primas metálicas.

Fundición de escuma perdida

Fundición de escuma perdida consiste en combinar modelos de cera de parafina ou escuma similares ao tamaño e forma da fundición en grupos de modelos. Despois de cepillar e secar os recubrimentos refractarios, entérranse en area de cuarzo seca para o modelado por vibración, e vértense a presión negativa para gasificar o modelo. , O metal líquido ocupa a posición do modelo e forma un novo método de fundición despois da solidificación e arrefriamento.

Fundición

A fundición a presión é un proceso de fundición de metais que se caracteriza por aplicar alta presión ao metal fundido usando a cavidade do molde. Os moldes adoitan estar feitos con aliaxes de maior resistencia, e este proceso é algo semellante ao moldeado por inxección. A maioría das pezas fundidas son libres de ferro, como as aliaxes de cinc, cobre, aluminio, magnesio, chumbo, estaño e chumbo-estaño. Minghe foi o top de China servizo de fundición a presión sempre 1995.

Fundición centrífuga

Fundición centrífuga é unha técnica e método de inxección de metal líquido nun molde xiratorio de alta velocidade, de xeito que o metal líquido é un movemento centrífugo para encher o molde e formar unha fundición. Debido ao movemento centrífugo, o metal líquido pode encher ben o molde na dirección radial e formar a superficie libre do molde; afecta ao proceso de cristalización do metal, mellorando así as propiedades mecánicas e físicas da fundición.

Fundición a baixa presión

Fundición a baixa presión significa que o molde xeralmente colócase sobre un crisol selado e se introduce aire comprimido no crisol para causar unha baixa presión (0.06 ~ 0.15 MPa) na superficie do metal fundido, de xeito que o metal fundido sobe do tubo ascendente a enche o molde e controla o método de fundición solidificado. Este método de fundición ten unha boa alimentación e unha estrutura densa, fácil de lanzar pezas fundidas complexas de paredes delgadas de gran tamaño, sen elevadores e unha taxa de recuperación de metais do 95%. Sen contaminación, fácil de realizar a automatización.