Perforación

Que é o proceso de perforación CNC e mecanizado de perforación e - Servizos de perforación

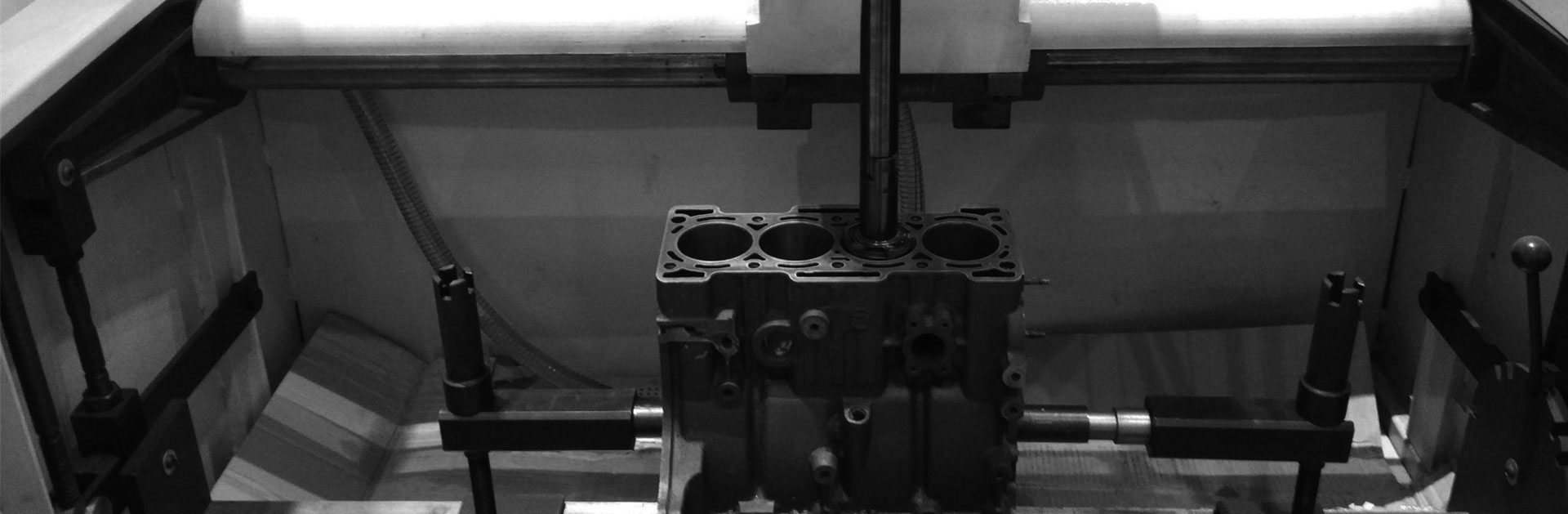

Non se pode fabricar ningún tipo de máquina sen buratos. Para conectar as pezas son necesarios varios buratos para parafusos, pasadores ou remaches de diferentes tamaños; para fixar as pezas da transmisión son necesarios varios buratos de montaxe; as propias pezas da máquina tamén teñen moitos buratos (como buracos de aceite, burato de proceso, burato de redución de peso, etc.). A operación de mecanizado dun burato para facer que o burato cumpra os requisitos chámase mecanizado de buratos.

A superficie do burato interior é unha das superficies importantes que compoñen as partes mecánicas. Nas pezas mecánicas, as pezas con buratos representan xeralmente do 50% ao 80% do número total de pezas. Os tipos de buratos tamén son diversos, incluíndo buratos cilíndricos, buratos cónicos, buratos roscados e buratos con forma.

Os buracos cilíndricos comúns son diferentes dos buracos xerais e os buratos profundos, e os buracos profundos son difíciles de mecanizar.

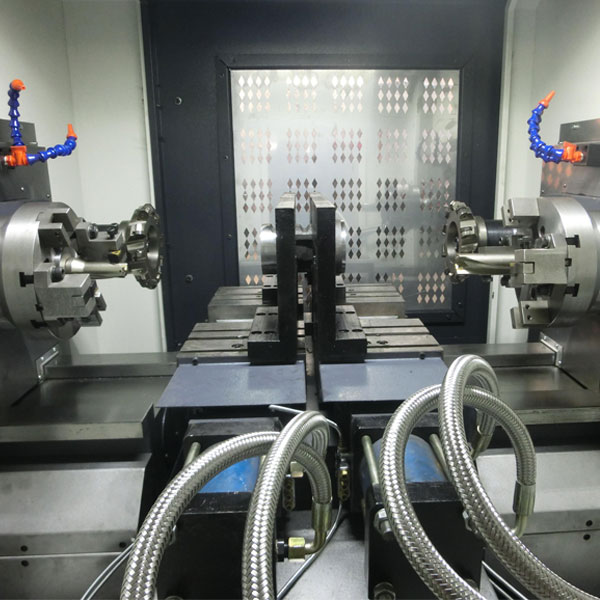

Os servizos de mecanizado de perforación de Minghe engadíronse orixinalmente para complementar e apoiar as nosas capacidades de conformación. Hoxe en día, os clientes empregan os nosos servizos de perforación líderes na industria, aínda que non sexa necesario o conformado. Durante 35 anos, desenvolvemos os nosos servizos de perforación para ofrecer aos clientes as solucións axeitadas á súa aplicación específica. Os enxeñeiros de Minghe revisarán as especificacións do produto, as chamadas de material e os requirimentos de volume para seleccionar a solución máis rendible para o seu proxecto de perforación.

Requisitos técnicos para a perforación de buratos

No proceso de procesamento de buratos, é necesario evitar problemas como a expansión do diámetro do burato excesivamente grande, a escasa rugosidade superficial da peza e o desgaste excesivo da broca, para evitar afectar a calidade da perforación e aumentar o procesamento custo. Os seguintes requisitos técnicos deben asegurarse na medida do posible:

- - Precisión dimensional: a precisión do diámetro e da profundidade do burato;

- - Precisión da forma: redondez do burato, cilindricidade e rectitude do eixe;

- - Precisión de posición: a coaxialidade entre o burato e o eixo do burato ou o eixe do círculo exterior; o paralelismo e perpendicularidade entre o burato e o burato ou o burato e outras superficies, etc.

Ao mesmo tempo, tamén se deben considerar os seguintes 5 elementos:

- - A estrutura da profundidade do burato e a tolerancia do burato da rugosidade da superficie;

- - As características estruturais da peza, incluída a estabilidade do saínte de suxeición e a rotabilidade;

- - A velocidade de potencia, o sistema de refrixeración e a estabilidade da máquina ferramenta;

- - Lote de procesamento;

- - Custo de tramitación;

Diferentes tipos de mecanizado de perforación: servizos de perforación CNC dispoñibles en Minghe

Varios buratos de pezas do molde, como os parafusos, os parafusos, os pasadores, os mandrilos, os furados de fixación de núcleos redondos, etc., necesitan ser perforados e escariados para cumprir os requisitos de diámetro, precisión do paso e rugosidade.

Os métodos de procesamento de uso común móstranse na táboa.

| tipo | contido |

| Perforación dunha soa parte | Unha soa parte é perforada directamente segundo a posición de marcado |

| Taladro piloto | Perfore primeiro un burato nunha parte e utilízao como guía para furar noutras partes. Unha peza pode usarse para a perforación directa en sentido contrario cando se perfora; tamén pode levar ao burato para realizar a perforación en sentido contrario. |

| Perforación combinada | Co fin de garantir a distancia dos buracos das pezas, as dúas pezas poden ser suxeitas con mandrinas paralelas ou combinadas con parafusos para formar un todo e os buratos poden perforarse ao mesmo tempo segundo o marcado. |

Mecanizado de escariado

A miúdo hai algúns buratos de pasadores, buracos de expulsión, buracos de fixación do núcleo, etc. no molde que se precisan procesar despois de gravar ou durante a montaxe. A precisión do procesamento é xeralmente de IT6 a IT8 e a rugosidade non é inferior a Ra3.2μm.

Principios xerais do escariado

| tipo | contido | |

| Diámetro da peza | <10 | Perforado e escariado polo montador |

| 10 20 ~ | Procesamento mediante perforación, avellanado, escariado, etc. | |

| > 20 | Controlado previamente pola broca de montaxe, despois fresado e procesado de máquinas perforadoras | |

| Necesidade de saciar o burato | Ao escariado, a cantidade de moenda debería ser de 0.02 ~ 0.03. Os buratos deben protexerse durante o tratamento térmico e volverán a moer cando se monten | |

| Escariado combinado de diferentes materiais | Ao escariado pezas de diferentes materiais, o escariado debe facerse con materiais máis duros | |

| Escariado do hardware endurecemento | A través do escariado do buraco do hardware de endurecemento, comprobe primeiro se o burato está deformado, escariado cun escariador de carburo cementado estándar ou escariado cun escariador antigo e despois use unha varilla de moer de ferro fundido para moer ao tamaño requirido. | |

| Burato escariado | Cando o burato non está escariado, a profundidade do escariado debería profundarse, deixando a lonxitude da parte de corte do escariador para garantir o diámetro efectivo do burato; tamén se pode escariado cun escariador estándar e, posteriormente, escariado o burato cun escariador antigo que teña a parte cortante. Fondo desatado | |

| Bisagra da máquina | Despois de suxeitar a peza unha vez, a perforación, o afundimento e o escariado realízanse continuamente para garantir a perpendicularidade e paralelismo do burato | |

Mecanizado de buratos profundos

Os buratos da canle de refrixeración, os calefactores e parte dos buratos do pasador expulsor no molde de plástico deben ser procesados en buratos profundos. Xeralmente, a precisión do burato da auga de refrixeración non é alta, pero é necesario para evitar a desviación; co fin de garantir a eficiencia da transferencia de calor, o burato do calefactor ten certos requisitos para o diámetro e a rugosidade do burato, o diámetro do burato é 0.1 ~ 0.3 mm maior que a varilla de calefacción e a rugosidade é Ra12.5 ~ 6.3 μm; mentres que o burato expulsor require un nivel máis alto, a precisión xeral é IT8 e hai requisitos de verticalidade e rugosidade.

Procesamento de buratos

Requírense moitos buracos no molde para garantir a distancia dos buratos, a distancia do bordo dos buratos, o paralelismo do eixo de cada burato, a perpendicularidade á cara final e a coaxialidade dos buratos despois de montar as dúas partes. Este tipo de sistema de buratos adoita ser procesado primeiro e logo os buratos son procesados por trazado.

Escolla o mellor proceso de perforación

Despois de navegar pola lista de servizos de tratamento de superficie, seleccione un proceso baseado en consideracións esenciais, como o tempo de produción, a rendibilidade, a tolerancia de pezas, a durabilidade e as aplicacións. Non se recomenda o fresado CNC de alta tolerancia e as pezas torneadoras para aplicar acabados superficiais metálicos secundarios, porque o tratamento pode cambiar os tamaños da peza acabada eliminando ou engadindo unha pequena cantidade de materiais.

Póñase en contacto connosco ou envíe un correo electrónico a sales@hmminghe.com para ver como a nosa xente, equipos e ferramentas poden ofrecer a mellor calidade ao mellor prezo para o seu proxecto de perforación.