O control de calidade na extinción con calor residual despois da forxa

Os países de todo o mundo defenden enérxicamente a política de redución de emisións e consumo: moitos estudantes e empresas nacionais tomaron medidas desde diversos aspectos e a extinción da calor residual despois da forxa é unha das medidas importantes.

O calor térmico residual despois da forxa é un tratamento térmico de alta temperatura no tratamento térmico. Os datos [1, 2, 3] teñen descricións específicas. Ata o de agora, moitos fabricantes nacionais utilizaron o apagado térmico posterior á forxa e algúns fabricantes lanzaron → desmontado → remontado ou montado → desmontado → continúan desmontando debido ás malas medidas de control de calidade.

En comparación co tratamento térmico convencional, debido á deformación de calefacción e fundición a alta temperatura, aumenta o límite de gran de martensita de ángulo pequeno do aceiro, aumenta a densidade de dislocación, o hidróxeno orixinal escapa parcialmente, as fisuras orixinais cúranse e redúcense e os carburos dispersanse e precipítanse. A dureza de apagado das pezas de aceiro mellorou significativamente (xeralmente mellorou aproximadamente un 10%). Durante o templado, as pezas de aceiro teñen unha alta resistencia ao templado (a temperatura de temperado mellórase en comparación coas convencionais, xeralmente de 20 ℃ -30 ℃).

- 1. Cando fomos á planta de tratamento térmico por diversos motivos, moitos técnicos e enxeñeiros suxeriron que as materias primas e outros aspectos son bos, como predicir o fenómeno da fractura de apagado despois de mirarse? Este é o resumo dos tres efectos principais (estes tres efectos maiores tamén teñen un valor de referencia para a fragilización do hidróxeno e a fractura por corrosión por tensión no proceso de tratamento superficial).

- 1.1 Efecto da composición química: por exemplo: aceiro carbono: mesmo tamaño ф6, mesma auga salgada de temperado: 35 aceiro, 40 aceiro, 45 aceiro, 50 aceiro, 55 aceiro, 60 aceiro, 65 aceiro, o resultado é que 45 aceiro ~ 60 aceiro rómpese facilmente. Porque canto maior sexa o contido de carbono de martensita, maior será o estrés e o contido máximo de carbono é de aproximadamente o 0.6%. Cando o contido de carbono do aceiro será moi alto, será superior ao 0.6% e xerarase o residual A, o que ralentizará a liberación selectiva de tensión de martensita e non é fácil de fracturar. En xeral: o aceiro aleado é o máis vulnerable á amortiguación e ao craqueo. Por exemplo: 42CrM. Cando o tamaño é grande ф100, a auga que se apaga non romperá. Este é o efecto de tamaño que se describe a continuación.

- 1.2 Efecto de tamaño: por exemplo: 45 aceiro: ф1, ф2, ф3 ...... ф10 resultados de extinción atoparon que ф6 é o máis probable que se apague. Porque por debaixo de ф6, xeralmente pódese extinguir en martensita. Non obstante, a transformación global de ф6 en martensita ten a maior tensión, polo que é a máis sinxela de romper. . Polo tanto, primeiro comprobe o índice de endurecemento dun determinado aceiro aliado e despois mire a peza de traballo. Cal é o tamaño máis perigoso?

- 1.3 Efecto de forma: cambio repentino na sección transversal, ángulo R demasiado pequeno, esquinas afiadas adxacentes que saen, raias profundas nos bordos, perforación e marcado de bordes afiados, buratos cegos, aberturas inferiores, aberturas do portal, espaciado inadecuado dos buratos e diferentes tamaños de abertura Etc., asimetría de sección transversal, etc.

- 2. Selección da temperatura de pre-arrefriamento: Todo o mundo sabe que os grans de estrutura de martensita directamente apagados sen pre-arrefriar despois da forxa son máis pequenos. Pode cumprir os requirimentos estándar metalográficos xerais actuais e o rendemento tamén é bo, pero para as pezas grandes e complexas, o aceite de refrixeración non pode cumprir os requisitos, o enfriar con auga ou o medio de enfriamiento acuoso causará facilmente rachaduras. Está a extinguir o petróleo, para evitar a contaminación e aforrar custos, debería cambiarse ao medio de extinción a base de auga na medida do posible; 42CrM no conxunto de camións pesados Steyr producido por unha empresa en Chongqing. Aceiro; Forxados de viga do eixe dianteiro e eixe de equilibrio, un determinado persoal técnico da compañía cambiou unilateralmente o pre-refrixeración ≈800 ℃ a ≥850 ℃ apagado directo, o que provocou aproximadamente o 80% das grandes grietas de apagado. Por suposto, analizouse a causa da fractura e o contido en B da materia prima alcanzou o 0.0022% do informe de inspección do Grupo de Construción Chongqing e do Grupo Changan do Centro de Inspección Física e Química do Suroeste do Ministerio de Armas. 0.0042%. Nota: (1). O estándar militar nacional GJB2720-1996, o estándar de contido de boro do aceiro de boro é de 0.0005 ~ 0.0035%; (2). As condicións técnicas do aceiro de boro estándar de contido de boro GB3077-88 de aceiro estrutural son de 0.0005 ~ 0.0035%. A segregación de bandas ata o nivel I ... tamén é unha das razóns. O problema da segregación zonal severa das materias primas que alcanza o nivel I é un factor importante para as fisuras (a segregación máis forte provoca unha composición química desigual e un tratamento térmico que frea a distribución do estrés, que é fácil causar gretas de apagado);

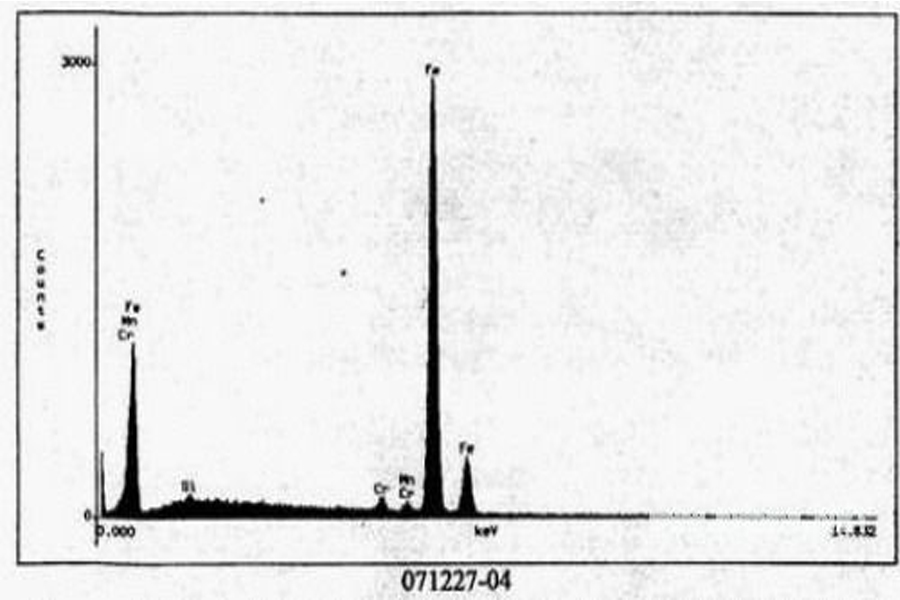

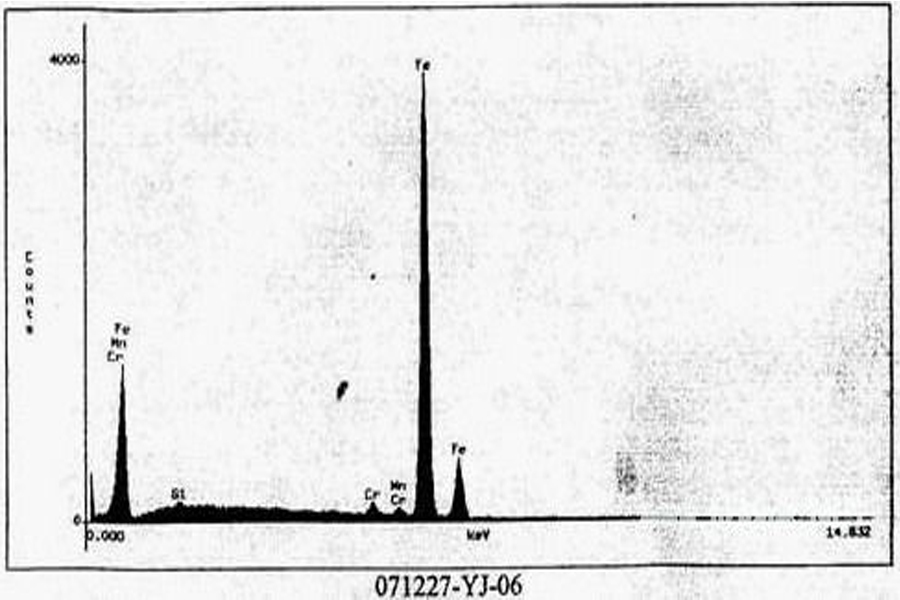

Usando a análise do espectro de enerxía de raios X: os límites e a matriz de grans na estrutura de mostra metalográfica preparada foron analizados cualitativa e semi-cuantitativamente cun analizador de espectro de enerxía de raios X Vantage. Os resultados da análise móstranse na Figura 1, na Figura 2 e na Táboa 1.

Non obstante, o outro aceiro do forno ten un alto contido de boro e unha gran segregación. A concentración de PAG axústase reducindo a temperatura de pre-arrefriamento, polo que non se produciron gretas.

A elección da temperatura de pre-arrefriamento: Primeiro de todo, segundo os tres efectos mencionados anteriormente, determina a parte máis vulnerable. Os parámetros do proceso deben axustarse adecuadamente. Por exemplo:

- (1) "Por enriba do feixe do eixe dianteiro" 42CrM. Refrixeramos ≈800 ℃ para saciar PAG e é fácil controlar HRC entre 48-52.

- (2) Unha gran fábrica de cigüeñais para motocicletas en Chongqing: adopta o método de facer colas e pre-arrefriado despois da forxa para acadar o pre-arrefriamento ≈770 ℃ para sacar o PAG e adopta un mecanismo de elevación de cinta de malla para deixar a superficie do líquido sen estar frío e lixeiramente temperado. Despois do borrado, a temperatura de pre-arrefriamento de aceiro 45 e 40Cr é similar, pero a concentración de PAG é diferente.

- (3) Unha fábrica de cigüeñais en Chongqing: adopta un dispositivo que entra nun forno a temperatura constante despois de forxalo para mantelo pre-arrefriado a aproximadamente 770 ℃ e apagar nunha solución a base de auga ...

A elección do medio de apagado: baseado nas últimas investigacións de todo o mundo, o chamado efecto de casca dura. Requisitos: a primeira velocidade de arrefriamento da rotación da perlita debe ser rápida para formar un efecto de casca dura con tensión de compresión. A martensita xira lentamente, de xeito que non se producen fendas fácilmente, e unha serie de resultados de investigación como o uso de refrixeración por pulverización controlada por programa para controlar a velocidade son dignos de popularización e aplicación.

Os fluídos de extinción PAG-ⅢA e PAG-ⅢB desenvolvidos por nós están baseados na necesidade urxente dun novo tipo de velocidade de transformación de perlita similar á auga salgada e alcalina, e a velocidade de transformación de martensita similar ao petróleo, que realmente substitúe a trituración de auga e o petróleo. arrefriamento. Líquido de apagado e a capacidade anti-ferruxe mantense durante máis de 5 días. Para que o cambio da perlita sexa similar ao da auga salgada e alcalina, a película de burbullas formada cando o traballo de apagado entra no líquido debe romperse rapidamente, de xeito que a velocidade de refrixeración se acelere. Por exemplo, a unha concentración do 3%, a primeira velocidade de arrefriamento non é tan boa como a auga salgada e alcalina, é dicir, hai que engadir un ou máis aditivos mixtos para cumprir os requisitos anteriores. De feito, a concentración de PAG-ⅢA alcanza a primeira velocidade máis rápido que a auga e o alcohol polivinílico, e a segunda velocidade é máis lenta que a doutros fabricantes baixo a mesma concentración de PAG ....... Na carburación e apagado da malla fornos de cinta: PAG-ⅢA desenvolveuse e aplicouse de moitos xeitos ... Na actualidade, hai máis de 20 fornos de cinta de malla en uso en todo o país; especialmente a carburación do forno de cinta de malla resolve o problema de manchas suaves, dureza insuficiente, gran deformación ...…. A capacidade anti-ferruxe é de máis de 5 días e o consumo de PAG redúcese nun 20%.

Hai 6 aplicacións PAG-ⅢA en Chongqing. Debido a que algúns fabricantes utilizan este modelo, algúns produtos especiais resolven problemas que son difíciles de resolver con outros soportes e a produción aumenta. Por motivos de confidencialidade, non os introduciremos un por un. É amplamente utilizado en alta frecuencia; eixe do eixo do automóbil de media frecuencia.

Concentración, temperatura e axitación do líquido de extinción

A unidade que servimos: a concentración de PAG do líquido de extinción, segundo o grao de aceiro, o tamaño das pezas e as dimensións externas segundo a teoría e a experiencia para axustar a súa concentración ...

A temperatura do líquido contrólase a 30-50 ℃ e úsase unha gran piscina circulante fóra da planta para o intercambio de calor circulante. A axitación e a circulación son un todo integral.

Control de dureza despois de apagar

A dureza despois do enfriamiento é un indicador moi importante para evitar a fisuración: especialmente cando se usa un fluído de enfriamiento a base de auga, canto máis alta sexa a dureza, as fisuras e o aumento da deformación. Toma 42CrMo. Por exemplo, a viga do eixe dianteiro debería controlarse en HRC48 ~ 52.

O temperado debe facerse inmediatamente despois de apagar

Intervalo de apagado e temperado: ≤ 30 minutos (Os produtos militares e civís de Chongqing Construction Group requiren que o enfriamiento líquido a base de auga ata o intervalo de retorno de auga supere os 30 minutos, entón será eliminado) A produción de pezas pequenas pódese usar en temperado continuo liñas de produción.

Estrutura e propiedades metalográficas tras a forxa e o enfriamiento

Para forxar a calor, se se precisa un arrefriamento previo, os grans son xeralmente máis grandes. Datos [1, 2, 3] debidos á proba da tese de graduación dos estudantes dese ano, os pequenos exemplares usados xeralmente non están pre-arrefriados e apagados directamente, dando unha base teórica moi importante.

Coa innovación e o desenvolvemento das persoas: a tecnoloxía de produción actual adopta actualmente o refrixeración e o enfriamiento, e o tamaño do gran é xeralmente de 2-3, pero o rendemento é excelente. Tomemos como exemplo a viga do eixo dianteiro mencionada: o gran é pequeno e os datos estándar do ciclo de fatiga permiten romper despois de 900,000 veces e adopta o ciclo de fatiga de pre-arrefriamento e apagado despois da forxa para alcanzar o 1.3 millóns de veces sen romper.

Por que a forxa, o pre-arrefriamento e a extinción de grans grosos e un bo rendemento na proba? A principal razón é que aumentan os límites de grans de pequeno ángulo e aumenta a densidade de dislocación, que son invisibles baixo un microscopio metalúrxico xeral. Polo tanto, moitas unidades de forxa e apagado teñen que "ensinar problemas" coa unidade de inspección anterior. Por esta razón, é urxente que o persoal técnico e de enxeñaría que actualmente se dedica a normas metalográficas formule rápidamente forxa e apagado de normas metalográficas ...

Conclusión

- Aplicación do método de pre-arrefriamento para a extinción da calor residual despois da forxa A elección da temperatura de pre-arrefriamento baséase na estrutura e no rendemento requiridos, sempre que cumpra os requisitos, canto menor sexa mellor.

- Despois da forxa, o medio de apagado para apagalo por calor residual é seleccionado na medida do posible para usar a primeira velocidade de arrefriamento (a taxa de transformación da perlita) para formar un efecto de casca dura. O segundo líquido de extinción cunha velocidade de arrefriamento lenta (taxa de transformación de martensita lenta).

- Cando as materias primas e outros aspectos son bos, se o planeamento previo é producir fisuras debería comprender os tres efectos principais.

- A composición química e a segregación das materias primas son particularmente propensas ás fisuras. Recoméndase que cando se cambie o número do forno, se debe realizar un pequeno lote de produción de proba e unha inspección de magnetización ao 100%. Aproveitade para atopar medidas para evitar que ocorra un gran número de restos.

Mantén a fonte e o enderezo deste artigo para reimprimilos: O control de calidade na extinción con calor residual despois da forxa

Minghe Compañía de Fundición a Presión dedícanse á fabricación e proporcionan pezas de fundición de calidade e alto rendemento (a gama de pezas de fundición a presión de metal inclúe principalmente Fundición a presión de parede delgada,Fundición a cámara quente,Fundición a cámara fría), Servizo redondo (servizo de fundición a presión,Cnc mecanizado,Fabricación de moldes, Tratamento de superficie). Calquera requirimento de fundición a presión de aluminio, magnesio ou fundición de Zamak / cinc e outros requisitos de fundición son benvidos para poñerse en contacto connosco.

Baixo o control de ISO9001 e TS 16949, todos os procesos lévanse a cabo a través de centos de máquinas de fundición a presión avanzadas, máquinas de 5 eixes e outras instalacións, que van dende as blasters ata as lavadoras Ultra Sonic. Minghe non só ten equipos avanzados senón que tamén ten profesionais equipo de enxeñeiros, operadores e inspectores experimentados para facer realidade o deseño do cliente.

Fabricante por contrato de pezas fundidas. As capacidades inclúen pezas de fundición de aluminio a cámara fría de 0.15 libras. ata 6 libras, configuración rápida de cambio e mecanizado. Os servizos de valor engadido inclúen o pulido, vibración, desbarbado, granallado, pintura, revestimento, revestimento, montaxe e ferramentas. Entre os materiais traballados inclúense aliaxes como 360, 380, 383 e 413.

Servizos de enxeñaría simultánea de asistencia ao deseño de fundición por cinc. Fabricante a medida de pezas de fundición de cinc de precisión. Pódense fabricar pezas fundidas en miniatura, pezas fundidas de alta presión, pezas de molde de varias diapositivas, pezas de molde convencionais, pezas de moldaxe de pezas individuais e pezas de fundición independentes e pezas de fundición seladas. As pezas fundidas pódense fabricar en lonxitudes e anchuras de ata 24/0.0005 polgadas +/- XNUMX polgadas de tolerancia.

Fabricante certificado ISO 9001: 2015 de magnesio fundido a presión, as capacidades inclúen fundición a presión de magnesio de alta presión ata cámara quente de 200 toneladas e cámara fría de 3000 toneladas, deseño de ferramentas, pulido, moldeado, mecanizado, pintura en po e líquido, QA completo con capacidades CMM , montaxe, embalaxe e entrega.

Certificado ITAF16949. Inclúe servizo de fundición adicional fundición de investimento,fundición de area,Fundición por gravidade, Fundición de escuma perdida,Fundición centrífuga,Fundición ao baleiro,Fundición permanente de moldesAs capacidades inclúen EDI, asistencia en enxeñaría, modelado sólido e procesamento secundario.

Industrias de fundición Estudos de casos de pezas para: coches, bicicletas, avións, instrumentos musicais, motos acuáticas, dispositivos ópticos, sensores, modelos, dispositivos electrónicos, caixas, reloxos, maquinaria, motores, mobles, xoias, discos, telecomunicacións, iluminación, dispositivos médicos, dispositivos fotográficos, Robots, esculturas, equipos de son, equipos deportivos, ferramentas, xoguetes e moito máis.

Que podemos axudarche a facer a continuación?

∇ Ir á páxina de inicio para China Fundición a Presión

→Pezas de fundición-Descubre o que fixemos.

→ Consellos recomendados sobre Servizos de fundición a presión

By Fabricante de fundición a presión Minghe | Categorías: Artigos útiles |material tags: Fundición de aluminio, Fundición de cinc, Fundición de magnesio, Fundición de titanio, Fundición de aceiro inoxidable, Fundición de latón,Fundición de bronce,Emisión de vídeo,Historia da empresa,Fundición en aluminio | Comentarios desactivados