O control do proceso de fundición a presión

Debido á diversidade dos factores que afectan á calidade do lanzamento e á complexidade do proceso de produción, a organización racional na actualidade ten un papel importante na promoción do deseño do proceso, a formación técnica e o control da produción, co obxectivo final de realizar prevención e remedio eficaces de defectos de fundición. Lévase a cabo unha breve análise sobre o control de fundición de aliaxes, control de moldes e procesos de fundición a presión, inspección interior e exterior dos produtos.

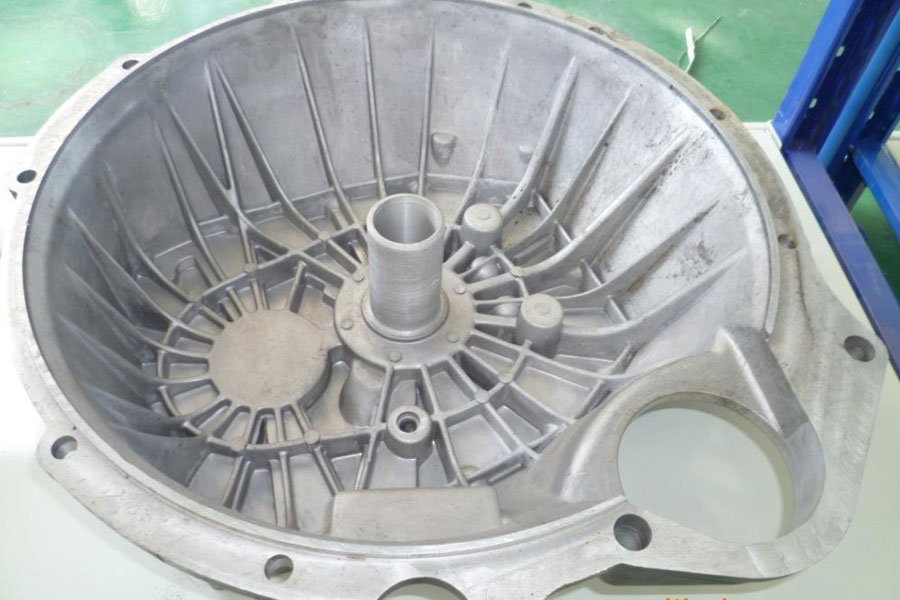

O deseño do bloque do motor está a desenvolverse na dirección dun peso e complexidade máis lixeiros. Pola súa baixa densidade e bo rendemento de fundición, a aliaxe de aluminio úsase a miúdo para producir pezas aeroespaciais e automóbiles con formas complexas, paredes delgadas e cargas medias. Unha serie de bloques de motores producidos por Changan Automobile Jiangbei Engine Factory están formados por fundición a alta presión nun molde cunha aliaxe de aluminio de alta calidade (similar á marca nacional YL113). O bloque de cilindros desta serie de motores é unha fundición complexa de paredes delgadas de alta resistencia. A maioría dos buratos do bloque de cilindros están fundidos previamente con núcleos de molde, que non só teñen altos requisitos para equipos de hardware como moldes e máquinas de fundición a presión, senón que o control de todo o proceso de produción garante a entrega. A circulación é suave e a mellora da calidade do produto tamén ten unha grande importancia.

Control de procesos

Na xestión do proceso de produción de fundición a presión, é particularmente importante estabilizar e mellorar a calidade do produto dende os aspectos do control de líquidos de aluminio, control de moldes, control de procesos de fundición a presión e inspección do produto.

Control de auga de aluminio

Os defectos de solidificación da aliaxe de aluminio fundido afectan gravemente ao rendemento das pezas fundidas e o control ou eliminación dos defectos da solidificación é de gran importancia para mellorar o rendemento das pezas fundidas. A medida que os requisitos para as propiedades completas das aliaxes son cada vez máis altos,

A investigación sobre a adición de máis tipos de elementos de aleación para mellorar as propiedades completas das aliaxes fíxose cada vez máis profunda e o método de control da composición da aliaxe tomou cada vez máis importancia. Os defectos comúns de solidificación en aliaxes de aluminio fundido en enxeñería, como a segregación, o cracking en quente, a microporosidade, a contracción, etc., deben controlarse desde a fonte. En resposta á fabricación ecolóxica, a base de produción deste modelo na planta de motores Jiangbei de Changan Automobile adopta un subministro directo de aluminio fundido, polo que a calidade do subministro directo de aluminio fundido utilízase como base para saber se o aluminio fundido cumpre os requisitos. Utilízase un dispositivo de preparación de mostras ao baleiro para detectar a densidade equivalente dos lingotes de aliaxe de aluminio, utilízase un analizador de espectro para a análise física e química e a detección en modo K realízase regularmente na auga de aluminio do forno da máquina para controlar a densidade equivalente, composición química e pureza da aliaxe de aluminio.

Control do molde

A xestión, a inspección puntual e o mantemento dos moldes forman parte da fundición a presión e o estado do molde é moi importante para a calidade do produto. A base do molde está feita de fundición. Durante a inxección, a auga de aluminio flúe a través da cámara de presión, o canalón, o canalón transversal e o canalón interno para moldear por inxección de abaixo a arriba. Todo o sistema de comportamento é un deseño pechado para reducir o arrastre de auga de aluminio. O interior da cavidade do molde ábrese con auga para equilibrar o campo de temperatura do molde e todas as partes do corpo do cilindro solidifícanse ao mesmo tempo e o gas residual na auga de aluminio dispersase e distribúese. Na medida do posible, os buratos de fundición deberían ser fundidos previamente con auga de refrixeración. O método de arrefriamento por punto de alta presión ou de auga alternativo pode seleccionarse segundo as necesidades reais. A auga de refrixeración pode chegar directamente á parte superior do pasador de fundición, de xeito que a parte superior tamén se pode arrefriar.

No proceso de produción, a temperatura do molde ten unha gran influencia sobre o produto e a vida útil do molde, e a alta temperatura é propensa a que se pegue o molde, a superficie do molde é rugosa e tamén poden producirse furados e rachaduras de contracción. Debido ao pegado do molde, á fricción.

A maior forza de rozamento duplica a forza de tracción local, o que fai que o movemento local do molde sexa impreciso e dane o molde. O control da temperatura do molde normalmente establécese segundo o grosor da parede da fundición e a distribución do fluxo de aluminio fundido. Pódense axustar o volume de auga de refrixeración e o tempo de arrefriamento de diferentes partes do molde. O arrefriamento fóra do molde tamén é importante e ten moito que ver coa posición, dirección e procedemento (tempo) do pulverizador. A selección, proporción e cantidade do axente desprendedor afectará o uso do molde e a calidade do produto. O mantemento do molde divídese en mantemento preventivo, mantemento predictivo e inspección puntual. Determine o ciclo de mantemento preventivo do molde segundo a experiencia acumulada, determine o tempo de mantemento predictivo segundo o estado e o uso do molde e realice inspeccións diarias durante o proceso de produción. O contido de mantemento abrangue o sistema de refrixeración (auga, aceite, gas), o sistema de baleiro, o selado, a limpeza da superficie da cavidade, etc.

Control de parámetros de proceso

O control e optimización do proceso de fundición a presión é unha parte importante da produción de fundición a presión, que afecta directamente á superficie e á calidade interna das pezas de fundición a presión. Os parámetros do proceso de fundición a presión inclúen principalmente presión, velocidade e tempo.

Os parámetros de control técnico contrólanse cuantitativamente para garantir que o fluxo, a solidificación e o intercambio de calor do metal líquido se realicen dun xeito fixado, de xeito que se garanta a calidade das pezas de fundición a presión. A calidade interna da fundición é moi sensible aos cambios nos parámetros de inxección. Se a presión é demasiado baixa, a fundición terá moitos poros, contracción e outros defectos. Se a presión é demasiado alta, aínda que a estrutura de fundición é densa, producirá grandes destellos e rebabas que danarán o molde. . Durante a produción, tamén é importante demostrar que o punto de cambio de inxección lenta a rápida tamén é moi importante. Para cambiar prematuramente, o aluminio fundido pasa polo corredor interno e entra na cavidade a gran velocidade. A ruta é longa, provocando un fluxo turbulento do aluminio fundido, que implica unha gran cantidade de gas, e é fácil formar algúns defectos de fundición irregulares; demasiado tarde para cambiar, o líquido de aluminio permanece na cámara de presión por moito tempo, a temperatura é baixa, é fácil producir barreiras frías, vertedura insuficiente e outros defectos. De feito, desde o punto de vista anatómico, a existencia de poros e buracos de contracción na fundición é inevitable. A clave é axustar os parámetros de inxección para que o gas do líquido de aluminio se poida descargar do xeito máis eficaz posible e a pequena cantidade restante de poros se dispersen e distribúan polo interior. A penetración da sección provoca unha fuga da fundición. A velocidade de inxección inclúe a velocidade de perforación (é dicir, a velocidade de movemento do pistón no cilindro de inxección) e a velocidade de recheo (é dicir, a velocidade do colador).

A velocidade de recheo refírese á velocidade lineal da aliaxe fundida que pasa polo corredor interno, que é un parámetro importante para garantir a calidade das pezas fundidas. O tempo de inxección componse de tempo de inxección lento, tempo de inxección rápido, tempo de presurización, tempo de retención de presión e tempo de retención de moldes. Na produción, o tempo de retención e o tempo de retención do molde adoitan controlarse e optimizarse conxuntamente, denominado presión de retención e tempo de retención do molde. A suficiente presión de retención e tempo de retención do molde significa que a fundición a presión non se deforma nin estira durante a apertura e expulsión do molde. Condición necesaria para rachar. Estes parámetros importantes deben ser controlados a diario e optimizados continuamente segundo o estado do casting.

Inspección do produto

A inspección de fundición inclúe inspección de aspecto e tamaño, inspección de calidade interna, inspección de posición de burato prefabricado, inspección de espesor de parede, inspección de diferenza de espesor de parede de forro de cilindro, tratamento térmico de fundición inspección final sen conexión, segundo os arranxos de persoal e os requisitos de produción reais segundo a frecuencia fixa e estándar O casting está cualificado.

As inspeccións de mostraxe no proceso de produción poden detectar problemas a tempo e reaccionar rapidamente e non causarán problemas por lotes debido á escasa puntualidade do descubrimento do problema.

sutras

A produción de fundición a presión é un proceso relativamente complicado que implica a calidade do aluminio fundido, o estado do molde de fundición a presión, os parámetros da máquina de fundición a presión, o proceso de fundición a presión e a inspección do produto, etc., que son estreitamente relacionado coa calidade das pezas de fundición a presión. Na produción de fundición a presión, o proceso determina o resultado, unha boa xestión do proceso levará a unha calidade estable do produto e a produción en masa controlada traerá beneficios económicos a gran escala.

Mantén a fonte e o enderezo deste artigo para reimprimilos: O control do proceso de fundición a presión

Minghe Compañía de Fundición a Presión dedícanse á fabricación e proporcionan pezas de fundición de calidade e alto rendemento (a gama de pezas de fundición a presión de metal inclúe principalmente Fundición a presión de parede delgada,Fundición a cámara quente,Fundición a cámara fría), Servizo redondo (servizo de fundición a presión,Cnc mecanizado,Fabricación de moldes, Tratamento de superficie). Calquera requirimento de fundición a presión de aluminio, magnesio ou fundición de Zamak / cinc e outros requisitos de fundición son benvidos para poñerse en contacto connosco.

Baixo o control de ISO9001 e TS 16949, todos os procesos lévanse a cabo a través de centos de máquinas de fundición a presión avanzadas, máquinas de 5 eixes e outras instalacións, que van dende as blasters ata as lavadoras Ultra Sonic. Minghe non só ten equipos avanzados senón que tamén ten profesionais equipo de enxeñeiros, operadores e inspectores experimentados para facer realidade o deseño do cliente.

Fabricante por contrato de pezas fundidas. As capacidades inclúen pezas de fundición de aluminio a cámara fría de 0.15 libras. ata 6 libras, configuración rápida de cambio e mecanizado. Os servizos de valor engadido inclúen o pulido, vibración, desbarbado, granallado, pintura, revestimento, revestimento, montaxe e ferramentas. Entre os materiais traballados inclúense aliaxes como 360, 380, 383 e 413.

Servizos de enxeñaría simultánea de asistencia ao deseño de fundición por cinc. Fabricante a medida de pezas de fundición de cinc de precisión. Pódense fabricar pezas fundidas en miniatura, pezas fundidas de alta presión, pezas de molde de varias diapositivas, pezas de molde convencionais, pezas de moldaxe de pezas individuais e pezas de fundición independentes e pezas de fundición seladas. As pezas fundidas pódense fabricar en lonxitudes e anchuras de ata 24/0.0005 polgadas +/- XNUMX polgadas de tolerancia.

Fabricante certificado ISO 9001: 2015 de magnesio fundido a presión, as capacidades inclúen fundición a presión de magnesio de alta presión ata cámara quente de 200 toneladas e cámara fría de 3000 toneladas, deseño de ferramentas, pulido, moldeado, mecanizado, pintura en po e líquido, QA completo con capacidades CMM , montaxe, embalaxe e entrega.

Certificado ITAF16949. Inclúe servizo de fundición adicional fundición de investimento,fundición de area,Fundición por gravidade, Fundición de escuma perdida,Fundición centrífuga,Fundición ao baleiro,Fundición permanente de moldesAs capacidades inclúen EDI, asistencia en enxeñaría, modelado sólido e procesamento secundario.

Industrias de fundición Estudos de casos de pezas para: coches, bicicletas, avións, instrumentos musicais, motos acuáticas, dispositivos ópticos, sensores, modelos, dispositivos electrónicos, caixas, reloxos, maquinaria, motores, mobles, xoias, discos, telecomunicacións, iluminación, dispositivos médicos, dispositivos fotográficos, Robots, esculturas, equipos de son, equipos deportivos, ferramentas, xoguetes e moito máis.

Que podemos axudarche a facer a continuación?

∇ Ir á páxina de inicio para China Fundición a Presión

→Pezas de fundición-Descubre o que fixemos.

→ Consellos recomendados sobre Servizos de fundición a presión

By Fabricante de fundición a presión Minghe | Categorías: Artigos útiles |material tags: Fundición de aluminio, Fundición de cinc, Fundición de magnesio, Fundición de titanio, Fundición de aceiro inoxidable, Fundición de latón,Fundición de bronce,Emisión de vídeo,Historia da empresa,Fundición en aluminio | Comentarios desactivados