Xestión de aliaxes de aluminio e materiais auxiliares na produción de fundición a presión

Xestión principal do material

1. Control de entrada de lingotes de aliaxe de aluminio

Debido ao contido de gas e ás esixencias de puntos duros da aliaxe de aluminio, as plantas de produción de lingotes de aluminio deben facer un bo traballo de refino, desgasificación e eliminación de escoria para evitar que se herden defectos como o alto contido de gas e moitas impurezas nos lingotes de aluminio. fundición de aluminio líquido. Despois de que o lingote de aliaxe de aluminio entre na fábrica, o primeiro paso é inspeccionar o aspecto. É necesario que a superficie do lingote de aluminio sexa lisa, libre de rugosidades, sen manchas de aceite, mildeu e escamas de óxido, e a estrutura de fractura do lingote de aliaxe de aluminio é fina e densa. Non debe haber ningunha segregación, encollemento ou encollemento grave. Escouras e inclusións. Mostra a composición de cada lote e número de calor para asegurar que a composición de liga empregada sexa cualificada. Na produción de produtos con requisitos especiais hai que engadir outros elementos de proba. Por exemplo, cando se producen produtos con requisitos de rendemento mecánico, cando o lingote de aliaxe de aluminio se entrega para a produción, é necesario presentar unha barra de proba de tracción para cada forno; ao producir produtos con requisitos de estanquidade ao aire, débese aumentar o grao estenopeico do lingote de aliaxe de aluminio. Detectar

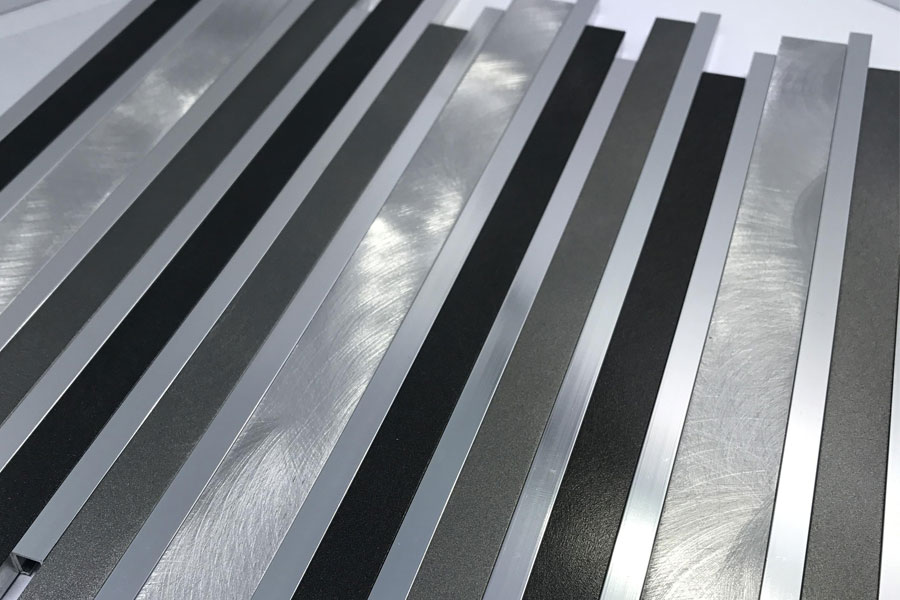

Os tipos de aliaxes de aluminio empregados na produción real a miúdo non están limitados a un grao, e os requisitos de composición química de cada grao de aliaxe de aluminio son bastante diferentes. Os elementos principais dunha clase de aliaxe están noutra clase de aliaxe. Pode considerarse como unha impureza. Para a coexistencia de varios graos, é necesario distinguir claramente visualmente as aliaxes de cada grao para evitar a aparición de mesturas durante o uso. A medida xeral consiste en especificar de forma clara e uniforme a cor do aspecto das aliaxes de aluminio de diferentes marcas e diferentes fabricantes e gardar diferentes materiais en diferentes áreas despois de que cheguen á fábrica.

2. Control do proceso de fusión de aliaxes de aluminio

A práctica de produción demostra que mellorar a calidade do fundido de aliaxe é un factor clave para mellorar a calidade das pezas fundidas. Polo tanto, a xestión das materias primas debe controlarse estritamente para que as materias primas non cualificadas non se poñan no taller nin se produzan. Operar estritamente de acordo cos estándares requiridos polo proceso de fusión da aliaxe e reforzar a xestión de varias materias primas (materiais novos, materiais reciclados e materiais auxiliares).

O proceso de fusión de aliaxes de aluminio debe ter regulacións claras sobre a temperatura de fusión, o tempo de fundición e a proporción de materiais re-cocidos, especialmente os materiais re-cocidos, deben clasificarse e xestionarse estritamente e non deben mesturarse. O material reciclado debe estar limpo e libre de aceite, ferruxe, limo, humidade e insercións. Os contaminantes oleosos do material reciclado poden ser fundidos de novo polo fabricante de lingotes de aluminio e non se poden meter directamente no forno de fusión para usalos; para os bloques de aluminio dispersos, deben ser filtrados e pódese eliminar o po, a area e outros restos do interior. Uso: cando o aluminio fundido se usa para recalentar, a proporción de axente de refino e eliminador de escoria é maior que cando só se usa un lingote de aliaxe de aluminio para fundir. Na produción con tempo con alta humidade relativa, a proporción do material reciclado non debe exceder o 30% e o material reciclado pode aumentar adecuadamente en tempo seco, pero non debe exceder o 40%.

A escoria e desgasificación do aluminio fundido despois da fundición debe realizarse de forma oportuna e os parámetros correspondentes deben rexistrarse segundo o requirido. No proceso de fusión centralizado, a composición química de cada pota de aluminio líquido debe probarse para garantir que a composición química do produto está cualificada durante o proceso de fusión. Ademais, débese evitar a fundición a longo prazo, se non, aumentará o contido de hidróxeno no líquido de aliaxe de aluminio, o que afectará á resistencia e á estanqueidade do produto de fundición a presión. Xeralmente, non supera as 4 horas desde a fusión ata a fundición.

Xestión de materiais auxiliares

1. Control do axente de liberación

O uso de axente desprendedor de moldes pode facer que o recheo de metal líquido sexa suave, facilite a formación, evite que se pegue o molde, que as pezas fundidas obteñan unha calidade de superficie brillante, lisa e plana e teñan unha gran influencia no ritmo de produción, na superficie de fundición e na calidade interna. Ao mesmo tempo, pode protexer o molde, evitar a erosión do metal líquido de alta temperatura na superficie do molde, reducir a condutividade térmica e a temperatura do molde e prolongar a vida útil do molde. Cando se abre o molde, é propicio para a suave expulsión da fundición e tamén xoga un papel importante na redución do rozamento e o desgaste do punzón, a barra do expulsor e as pezas móbiles. O control do axente liberador non só inclúe a selección e relación do axente liberador en si, senón que tamén inclúe a xestión da pulverización e secado por soprado do axente liberador por parte do operador. Xeralmente, a selección do axente de liberación ten os seguintes requisitos.

- Ten unha boa lubricidade a alta temperatura e baixo punto de volatilización. A auga do axente liberador pode volatilizarse rapidamente a 100-150 ° C.

- Non ten ningún efecto corrosivo sobre moldes de fundición a presión e pezas de fundición a presión, e ten un rendemento estable. O axente liberador non debe volatilizarse demasiado rápido e espesar no aire.

- Non se precipitará ningún gas nocivo a alta temperatura e non se producirá incrustación na superficie da cavidade de fundición a presión.

Na actualidade, a pulverización do axente de liberación é principalmente unha operación manual e unha operación de pulverización razoable é un factor importante para garantir a calidade do molde, a vida útil do molde de fundición e a eficiencia da produción. O tempo de pulverización do axente de liberación de moldes tamén cambia co rendemento de liberación de molde, a relación de dilución, as diferentes formas de fundición a presión e as diferentes temperaturas do molde de diferentes tipos de axentes de liberación de moldes. O axente desprendedor é pulverizado desde a pistola de pulverización ata a superficie do molde para condensarse nunha película protectora. Leva moito tempo. Cando o proceso non se completa, lévase a cabo a operación de fundición, que é a miúdo a causa fundamental dos defectos soltos da fundición. Segundo a normativa do proceso de fundición a presión, debería adoptarse un intervalo de tempo de pulverización razoable para un tipo diferente de axente liberador e diferentes relacións de dilución. Os traballadores da fundición a presión deben comprender o significado dos límites superior e inferior dos parámetros do proceso e a tendencia da influencia do axuste e realizar os axustes adecuados segundo as condicións superficiais dos moldes producidos.

Cando se empregan axentes liberadores a base de auga, a proporción de axentes liberadores debe controlarse estritamente. Se a relación entre o axente liberador e a auga é demasiado grosa, formarase unha película máis grosa na superficie do molde e a acumulación de axente liberador formarase lentamente na superficie do molde. A humidade do axente desprendedor non se pode descargar completamente e xerarase gas, o que fará que a parte de fundición a presión. A compacidade interna deteriora. Se a relación entre o axente liberador e a auga é demasiado delgada, o efecto non se conseguirá e as pezas de fundición sufrirán tensións e pegadas de moldes.

Polo tanto, no control de calidade do taller de fundición a presión, a xestión do axente desprendedor ten un maior impacto na calidade das pezas de fundición a presión. É necesario fortalecer a xestión nesta área, como nomear a unha persoa especial responsable da proporción do axente liberador e estipular claramente varios tipos de diferentes. A proporción de liberador e auga no proceso de produción de fundición os produtos determínanse e cuantifícanse segundo o proceso de preparación do axente liberador. Cando se pulveriza, o operador realizará un adestramento rigoroso sobre a acción de pulverización, que debe realizarse de acordo cos requisitos e as especificacións, e non se pode pulverizar máis, menos pulverización nin perder o pulverización.

2. Xestión do aceite de perforación

Na actualidade, a maior parte do uso de aceites lubricantes a base de aceite ou de lubricación de partículas, non importa cal sexa a forma de lubricación por perforación, despois de que o líquido de aluminio entre no barril, debe queimarse completamente nun curto espazo de tempo e distribuír o residuo na capa superior do líquido de aliaxe, de xeito que o impacto do aceite de perforación no produto non será demasiado grande. Se non, o gas xerado pola combustión e os residuos despois da combustión entrarán no produto e pódese imaxinar o resultado.

O xeito máis sinxelo de verificar o aceite de perforación é observar a cor do mango do material no molde. Xeralmente, o grosor do mango do material é de 1/3 a 1/4 do diámetro do punzón e a lonxitude do ennegrecemento do aceite do punzón non debe exceder o 3 do espesor do mango do material. / 5; Ao mesmo tempo, non debería haber un ennegrecemento evidente ao final do mango do material (é dicir, demasiado residuo de po de grafito). Se non, despois de procesar o produto, inevitablemente aumentarán os defectos como os poros.

No proceso de produción, tamén debemos prestar atención ao estado de traballo do dispositivo de lubricación de perforación en todo momento. Se o lubricante se pulveriza demasiado ou moi pouco, terá un impacto negativo na vida da cámara de presión e do punzón e na calidade do moldeado a presión. Ao axustar a cantidade de lubricante empregado, é necesario considerar tanto a lubricidade do punzón como a desmoldabilidade do molde. Especialmente cando se usa a lubricación de partículas, non importa como se utilicen as pastillas de cera no molde de fundición, haberá un problema de volatilización da materia orgánica. Se non se pode descargar ben unha gran cantidade de materia orgánica volátil, terá un gran impacto na xeración de poros na parte de fundición a presión.

3. Xestión de perforación

O punzón e a cámara de presión constitúen un sistema interdependente. En circunstancias normais, a vida da cámara de presión pode alcanzar de 2 a 3 anos e a vida dun zócolo é curta, dunha quenda e a longa vida pode chegar a máis de 10,000 veces. A diferenza na vida útil causará flutuacións na calidade do produto e cambios significativos nos custos de produción. Polo tanto, unha boa xestión do punzón non só pode estabilizar a calidade das pezas de fundición a presión, senón tamén reducir considerablemente o custo de produción da fundición a presión.

- Deseño de tamaño punzón. En circunstancias normais, ten que haber unha certa separación entre o punzón e a cámara de presión. A práctica demostra que o espazo ideal é de aproximadamente 0.1 mm. Durante a inxección, se o oco é demasiado grande, o líquido de aliaxe de aluminio pode entrar no oco e produciranse fugas de líquido de aluminio e fume, o que agravará o desgaste do zócolo e reducirá a vida do zócolo; se o oco é demasiado pequeno, o punzón moverase no proceso Hai atascos, a velocidade do punzón non pode alcanzar a velocidade predeterminada polo proceso, o tempo de enchido do molde prolóngase e os problemas de calidade do moldeado a presión as partes aumentan. Polo tanto, o procesamento e fabricación do punzón deben realizarse estritamente segundo o debuxo, para finalmente controlar o oco crítico, prolongar a vida do punzón e garantir a calidade do produto.

- O arrefriamento do punzón Dado que o proceso de fundición a presión determina que a temperatura do punzón está cambiando constantemente, co cambio de temperatura, a diferenza entre o punzón e a cámara de presión tamén está a cambiar. Estes cambios afectan non só á vida útil do punzón, senón tamén á estabilidade do proceso de inxección durante o proceso de fundición a presión. Para manter o oco ideal, é necesario arrefriar o golpe. No deseño, considérase que o émbolo está completamente arrefriado polo núcleo de auga da varilla de inxección, e quítase a calor do punzón na máxima medida e pódese manter o espazo ideal entre o punzón e a cámara de presión. estable. Estas medidas axudan a garantir a estabilidade do proceso de inxección de cada molde e a estabilidade da calidade dos produtos de fundición a presión. A práctica demostrou que o sistema de inxección cun bo arrefriamento do punzón pode prolongar moito a vida útil do punzón e garantir a estabilidade do proceso de inxección. Non obstante, é necesario facer un bo traballo de selado do circuíto de auga de refrixeración do punzón e ter coidado coa fuga de auga de refrixeración causada por un mal selado entre o punzón e a barra de inxección. Se non se presta suficiente atención á fuga de auga de refrixeración, afectará gravemente ao produto. Estanquidade ao aire.

4. Xestión do crisol

O uso de crisois é moi importante para a fundición a presión de aliaxes de aluminio, especialmente o uso de crisois de fundición. Se os crisois non poden funcionar estritamente de acordo coas especificacións do crisol, o contido de Fe na composición de aliaxe de aluminio no proceso de produción posterior pode exceder o estándar. Segundo a nosa experiencia, se o crisol de ferro fundido pódese cepillar coa pintura do crisol de forma estricta de acordo cos requisitos para o uso da nova pota e cepillar cada 3 días durante o uso, basicamente o aumento do contido en Fe durante toda a matriz. o proceso de produción de fundición non superará o 0.2% (estes son os datos estatísticos da empresa ao longo dos anos, pode haber algunhas diferenzas entre distintas empresas). Baixo a premisa de controlar a inspección entrante de lingotes de aliaxe de aluminio, pode garantir plenamente que a composición da aliaxe dos moldes producidos en troquel cumpre os requisitos estándar. Aínda que non hai ningunha preocupación polo aumento do ferro no uso de crisois de grafito, tamén se debe prestarlle atención. O proceso de secado para o primeiro uso de crisois de grafito debe implementarse estritamente. Estas operacións afectarán a vida útil dos crisois de grafito no futuro e non foron ben precalentadas. A vida do crisol de grafito verase moi afectada. O prezo elevado de cada crisol de grafito afectará o custo de produción da fundición a presión.

Conclusión

Entre os cinco elementos principais da xestión da calidade, o anterior discute principalmente as cuestións dos "materiais" e as "persoas". Mentres se xestionan as materias primas e os materiais auxiliares, a formación e xestión do persoal deben facerse ben e cómpre mellorar aínda máis o nivel técnico dos traballadores da fundición a presión. Para resolver eficazmente os problemas de calidade na produción de fundición a presión, aplique a idea da xestión da calidade total ao control de calidade do taller de fundición e use o coñecemento sistemático da teoría da produción de fundición a presión para guiar a produción. seguramente mellorará a capacidade de control de calidade do taller de fundición a unha nova altura. .

Mantén a fonte e o enderezo deste artigo para reimprimilos: Xestión de aliaxes de aluminio e materiais auxiliares na produción de fundición a presión

Minghe Casting Company dedícase á fabricación de pezas de fundición de alta calidade e de alto rendemento Fundición a presión de parede delgada,Fundición a cámara quente,Fundición a cámara fría), Servizo redondo (servizo de fundición a presión,Cnc mecanizado,Fabricación de moldes, Tratamento de superficie). Calquera requirimento de fundición a presión de aluminio, magnesio ou fundición de Zamak / cinc e outros requisitos de fundición son benvidos para poñerse en contacto connosco.

Baixo o control de ISO9001 e TS 16949, todos os procesos lévanse a cabo a través de centos de máquinas de fundición a presión avanzadas, máquinas de 5 eixes e outras instalacións, que van dende as blasters ata as lavadoras Ultra Sonic. Minghe non só ten equipos avanzados senón que tamén ten profesionais equipo de enxeñeiros, operadores e inspectores experimentados para facer realidade o deseño do cliente.

Fabricante por contrato de pezas fundidas. As capacidades inclúen pezas de fundición de aluminio a cámara fría de 0.15 libras. ata 6 libras, configuración rápida de cambio e mecanizado. Os servizos de valor engadido inclúen o pulido, vibración, desbarbado, granallado, pintura, revestimento, revestimento, montaxe e ferramentas. Entre os materiais traballados inclúense aliaxes como 360, 380, 383 e 413.

Servizos de enxeñaría simultánea de asistencia ao deseño de fundición por cinc. Fabricante a medida de pezas de fundición de cinc de precisión. Pódense fabricar pezas fundidas en miniatura, pezas fundidas de alta presión, pezas de molde de varias diapositivas, pezas de molde convencionais, pezas de moldaxe de pezas individuais e pezas de fundición independentes e pezas de fundición seladas. As pezas fundidas pódense fabricar en lonxitudes e anchuras de ata 24/0.0005 polgadas +/- XNUMX polgadas de tolerancia.

Fabricante certificado ISO 9001: 2015 de magnesio fundido a presión, as capacidades inclúen fundición a presión de magnesio de alta presión ata cámara quente de 200 toneladas e cámara fría de 3000 toneladas, deseño de ferramentas, pulido, moldeado, mecanizado, pintura en po e líquido, QA completo con capacidades CMM , montaxe, embalaxe e entrega.

Certificado ITAF16949. Inclúe servizo de fundición adicional fundición de investimento,fundición de area,Fundición por gravidade, Fundición de escuma perdida,Fundición centrífuga,Fundición ao baleiro,Fundición permanente de moldesAs capacidades inclúen EDI, asistencia en enxeñaría, modelado sólido e procesamento secundario.

Industrias de fundición Estudos de casos de pezas para: coches, bicicletas, avións, instrumentos musicais, motos acuáticas, dispositivos ópticos, sensores, modelos, dispositivos electrónicos, caixas, reloxos, maquinaria, motores, mobles, xoias, discos, telecomunicacións, iluminación, dispositivos médicos, dispositivos fotográficos, Robots, esculturas, equipos de son, equipos deportivos, ferramentas, xoguetes e moito máis.

Que podemos axudarche a facer a continuación?

∇ Ir á páxina de inicio para China Fundición a Presión

→Pezas de fundición-Descubre o que fixemos.

→ Consellos recomendados sobre Servizos de fundición a presión

By Fabricante de fundición a presión Minghe | Categorías: Artigos útiles |material tags: Fundición de aluminio, Fundición de cinc, Fundición de magnesio, Fundición de titanio, Fundición de aceiro inoxidable, Fundición de latón,Fundición de bronce,Emisión de vídeo,Historia da empresa,Fundición en aluminio | Comentarios desactivados