Deseño do proceso de fundición a presión do corpo da carcasa

Segundo as características estruturais da casca, deseñouse o proceso de fundición a presión. Mediante a simulación numérica dos dous sistemas de cancelación mediante o software ProCAST, analizáronse as localizacións e as causas das cavidades de contracción e a porosidade e seleccionouse un mellor sistema de cancelación para optimizar o proceso de fundición a presión a través da comparación. Os resultados mostran que despois da optimización do proceso, as pezas fundidas non teñen buratos de contracción nin defectos de porosidade e foron verificadas pola produción, que cumpre cos requisitos técnicos.

A fundición a presión é un tipo de tecnoloxía de fundición m cun alto grao de automatización e capaz de producir en masa pezas con formas complexas. As pezas fundidas producidas teñen as vantaxes dunha boa compacidade, alta precisión, menos capacidade de mecanizado e excelentes propiedades mecánicas. Úsase en automóbiles e maquinaria. 1wl foi moi utilizado en equipos e outros campos. A carcasa da carcasa é un importante portador para a instalación de autopeças. O seu grosor de parede é relativamente delgado, pero as súas propiedades mecánicas, precisión e estanquidade ao aire deben ser elevadas e é necesaria a produción en masa. Polo tanto, a fundición a presión é a mellor carcasa para a fabricación. s Elección.

Este artigo analiza a estrutura da fundición, deseña o sistema de fundición da simulación e simúlao co software PmCAST. Mediante a análise dos resultados da simulación, o proceso optimízase para eliminar os defectos como a contracción e a porosidade, de xeito que se obteña un proceso de fundición a presión que cumpra os requisitos técnicos da carcasa.

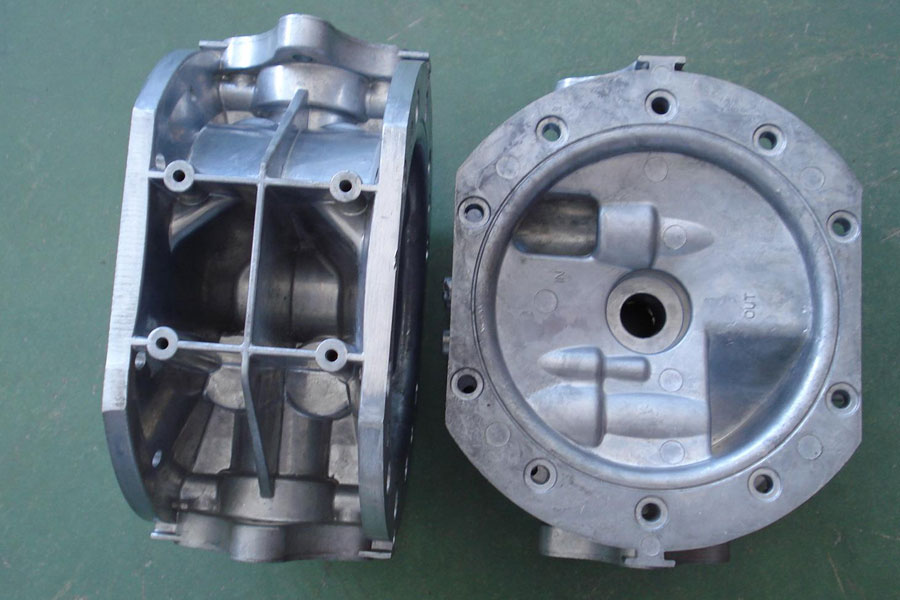

A fundición en estudo é unha carcasa para autopeças producidas por unha determinada empresa. O seu diagrama de modelado tridimensional móstrase na figura I. A área escura é a superficie de mecanizado da fundición, o límite de mecanizado é de 0.5 mm e o tamaño do contorno da fundición É de 103 mm x 98 mm x 89 mm, a fundición o volume é de 234 108 mn r ', a masa é de 632 g, a parede máis grosa é de 5.5 mm, a parede máis delgada de 2.5 mm e o espesor medio da parede de 3 mm. O material de fundición é aliaxe YL113 de Al-Si-Cu con boa fluidez, boa estanquidade ao aire e alta resistencia ao desgaste. A súa composición de aliaxe móstrase na táboa lw. É preciso que as pezas fundidas teñan unha superficie lisa, o ángulo de calado non debe superar os 1.5 °, a taxa de encollemento do molde é do 0.6% e non debe haber defectos internos como buratos de contracción e porosidade.

No deseño do molde, o proceso de fundición a presión é o máis importante, o que afecta directamente á calidade da fundición, á produción e á produción Usinagem CNC custo e a dificultade de fabricación de moldes. O proceso de fundición a presión inclúe a selección da superficie de separación, o deseño do sistema de cancelación, o deseño do sistema de desbordamento e escape.

- A forma da carcasa é relativamente complicada e é necesario un mecanismo de tracción do núcleo. Polo tanto, é difícil fabricar o molde. Polo tanto, a fundición adopta un método de fundición dun molde-unha-cavidade. De acordo co principio máis básico da selección da superficie de separación, seleccione a área máis grande da área proxectada de fundición. Hai dous métodos de axuste da superficie de separación para este lanzamento. Como se mostra na figura 2, usando a superficie de separación a, só se precisa un mecanismo de extracción do núcleo, pero a fundición ten unha cavidade máis profunda e unha forza de tensión do núcleo maior, e a fundición non é doada de caer; En segundo lugar, a parede de fundición é delgada e non é doado instalar un mecanismo de expulsión. Coa superficie de separación b, a fundición debe estar equipada con mecanismos de extracción de núcleos múltiples e a fabricación de moldes é complicada, pero a fundición é basicamente simétrica cara arriba e abaixo e a fundición énchese sen problemas. En segundo lugar, é conveniente configurar o mecanismo de expulsión, que é beneficioso para a configuración da ranura de desbordamento e da ranura de escape, e é máis eficaz Para cumprir os requisitos do proceso de fundición a presión, os moldes de texto S seleccionan a superficie de separación b.

- A porta interior pódese dividir en: porta interna plana, porta lateral cara final, porta interna central, porta interior anular, etc. 16]. A cuncha pertence ao tipo cilíndrico. Para evitar o impacto directo do metal fundido sobre o núcleo e a aparición de adherencia, os dous sistemas de comportamento adoptan a alimentación tangencial da porta interior anular, é dicir, colócase un corredor anular no lado da fundición e o fundido o metal énchese Despois de que o corredor anular entre na cavidade, o metal fundido pode ter aproximadamente a mesma velocidade na circunferencia anular, de xeito que o metal fundido se enche sen problemas e o gas da cavidade descárgase facilmente. En segundo lugar, tamén é posible instalar unha varilla de empuxe na porta interna para evitar os trazos da varilla de empuxe na fundición.

- O corredor é a canle de transición para o metal fundido desde o canalón ata a porta interior. Para diferentes pezas fundidas, o corredor ten diferentes estruturas e para as pezas fundidas cilíndricas adopta a estrutura contrachapada. Para evitar a presión negativa cando o metal fundido flúe, a área da sección transversal do corredor debería reducirse gradualmente

- O mangueiro é a principal canle para que o metal fundido entre na cavidade dende a máquina de fundición a presión. O seu tamaño está relacionado co diámetro da cámara de presión da máquina de fundición a presión. Neste estudo, o diámetro da cámara de presión é de 60 mm, o grosor do material restante establécese en 10 mm e o ángulo de calado é de 10 °.

- Importe o modelado 3D ao software de simulación ProCAST para a división da reixa, estableza o tamaño da unidade de reixa de fundición a 2 mm e o tamaño da unidade de reixa do molde a 10 mm

- Para facer que a fundición se solidifique uniformemente no espesor da parede, este estudo creou unha canle de auga de refrixeración directamente debaixo da porosidade de contracción e da área da cavidade de contracción da fundición e estableceu dúas ranuras de desbordamento no lugar onde a porosidade e a contracción da contracción. a área da cavidade concéntrase para que quede completamente Eliminar gas e inclusións, transferir posicións de contracción e o plan de proceso optimizado móstrase na Figura 10. Despois da optimización, os parámetros do proceso fixan o coeficiente de transferencia de calor da canle de auga da zona fría e do molde a 2 000 / (• K) e outros parámetros permanecen inalterados

- Segundo a estrutura da carcasa, deseñáronse dous sistemas de cancelas para as pezas fundidas e o software ProCAST úsase para realizar simulacións numéricas. Os resultados mostran que as pezas fundidas teñen buratos de contracción e defectos de contracción no espesor da parede; a porta interior está fixada nun grosor de parede máis afastado. Hai menos buracos de contracción e defectos de contracción no lugar. A análise descubriu que a razón da cavidade de contracción e a porosidade da fundición é que a fundición está solidificada de xeito desigual no espesor da parede, e parte da área está illada e non se pode alimentar.

Mediante a optimización do proceso, as pezas fundidas están libres de furados de contracción e defectos de porosidade, e o proceso optimizado úsase para a verificación da produción. A través das inspeccións, compróbase que non hai buratos de contracción e defectos de porosidade de contracción dentro das pezas fundidas e cumpren os requisitos técnicos que se poden usar para guiar o deseño do proceso de fundición a presión de pezas similares.

Mantén a fonte e o enderezo deste artigo para reimprimilos: Deseño do proceso de fundición a presión do corpo da carcasa

Minghe Compañía de Fundición a Presión dedícanse á fabricación e proporcionan pezas de fundición de calidade e alto rendemento (a gama de pezas de fundición a presión de metal inclúe principalmente Fundición a presión de parede delgada,Fundición a cámara quente,Fundición a cámara fría), Servizo redondo (servizo de fundición a presión,Cnc mecanizado,Fabricación de moldes, Tratamento de superficie). Calquera requirimento de fundición a presión de aluminio, magnesio ou fundición de Zamak / cinc e outros requisitos de fundición son benvidos para poñerse en contacto connosco.

Baixo o control de ISO9001 e TS 16949, todos os procesos lévanse a cabo a través de centos de máquinas de fundición a presión avanzadas, máquinas de 5 eixes e outras instalacións, que van dende as blasters ata as lavadoras Ultra Sonic. Minghe non só ten equipos avanzados senón que tamén ten profesionais equipo de enxeñeiros, operadores e inspectores experimentados para facer realidade o deseño do cliente.

Fabricante por contrato de pezas fundidas. As capacidades inclúen pezas de fundición de aluminio a cámara fría de 0.15 libras. ata 6 libras, configuración rápida de cambio e mecanizado. Os servizos de valor engadido inclúen o pulido, vibración, desbarbado, granallado, pintura, revestimento, revestimento, montaxe e ferramentas. Entre os materiais traballados inclúense aliaxes como 360, 380, 383 e 413.

Servizos de enxeñaría simultánea de asistencia ao deseño de fundición por cinc. Fabricante a medida de pezas de fundición de cinc de precisión. Pódense fabricar pezas fundidas en miniatura, pezas fundidas de alta presión, pezas de molde de varias diapositivas, pezas de molde convencionais, pezas de moldaxe de pezas individuais e pezas de fundición independentes e pezas de fundición seladas. As pezas fundidas pódense fabricar en lonxitudes e anchuras de ata 24/0.0005 polgadas +/- XNUMX polgadas de tolerancia.

Fabricante certificado ISO 9001: 2015 de magnesio fundido a presión, as capacidades inclúen fundición a presión de magnesio de alta presión ata cámara quente de 200 toneladas e cámara fría de 3000 toneladas, deseño de ferramentas, pulido, moldeado, mecanizado, pintura en po e líquido, QA completo con capacidades CMM , montaxe, embalaxe e entrega.

Certificado ITAF16949. Inclúe servizo de fundición adicional fundición de investimento,fundición de area,Fundición por gravidade, Fundición de escuma perdida,Fundición centrífuga,Fundición ao baleiro,Fundición permanente de moldesAs capacidades inclúen EDI, asistencia en enxeñaría, modelado sólido e procesamento secundario.

Industrias de fundición Estudos de casos de pezas para: coches, bicicletas, avións, instrumentos musicais, motos acuáticas, dispositivos ópticos, sensores, modelos, dispositivos electrónicos, caixas, reloxos, maquinaria, motores, mobles, xoias, discos, telecomunicacións, iluminación, dispositivos médicos, dispositivos fotográficos, Robots, esculturas, equipos de son, equipos deportivos, ferramentas, xoguetes e moito máis.

Que podemos axudarche a facer a continuación?

∇ Ir á páxina de inicio para China Fundición a Presión

→Pezas de fundición-Descubre o que fixemos.

→ Consellos recomendados sobre Servizos de fundición a presión

By Fabricante de fundición a presión Minghe | Categorías: Artigos útiles |material tags: Fundición de aluminio, Fundición de cinc, Fundición de magnesio, Fundición de titanio, Fundición de aceiro inoxidable, Fundición de latón,Fundición de bronce,Emisión de vídeo,Historia da empresa,Fundición en aluminio | Comentarios desactivados