Tecnoloxía de fundición de baixa presión para cabeza de cilindro de aliaxe de aluminio do motor do turismo

Baseado na consideración completa do custo e as propiedades mecánicas, ampliar a aplicación de aliaxes de aluminio é actualmente o principal medio para reducir o peso dos turismos e reducir o consumo de combustible. Por exemplo, a culata do motor agora está totalmente feita de aliaxe de aluminio. Aínda que hai moitos métodos de produción de culatas de aliaxe de aluminio, os procesos de fabricación principais son a fundición de moldes metálicos e a fundición a baixa presión. Entre eles, Europa e China utilizan principalmente moldes metálicos, mentres que Xapón e Estados Unidos utilizan máis a fundición a baixa presión.

En comparación coa fundición de moldes por gravidade metálica, a fundición a baixa presión ten as vantaxes dunha boa calidade de conformación e un alto rendemento do proceso debido ao recheo e á solidificación de cristal baixo presión, pero para os moldes de cabeza de cilindro con formas complexas e requisitos de alto rendemento, hai procesos complexos. dificultades técnicas avanzadas. Polo tanto, este artigo céntrase na tecnoloxía de fundición a baixa presión das culatas de aliaxe de aluminio e nos puntos clave do control de parámetros, para dar un xogo completo ás vantaxes técnicas do proceso de fundición a baixa presión e producir pezas fundidas de alta calidade. .

Os puntos clave do proceso de fundición a baixa presión da culata

2.1 Exemplo de sistema de comportamento

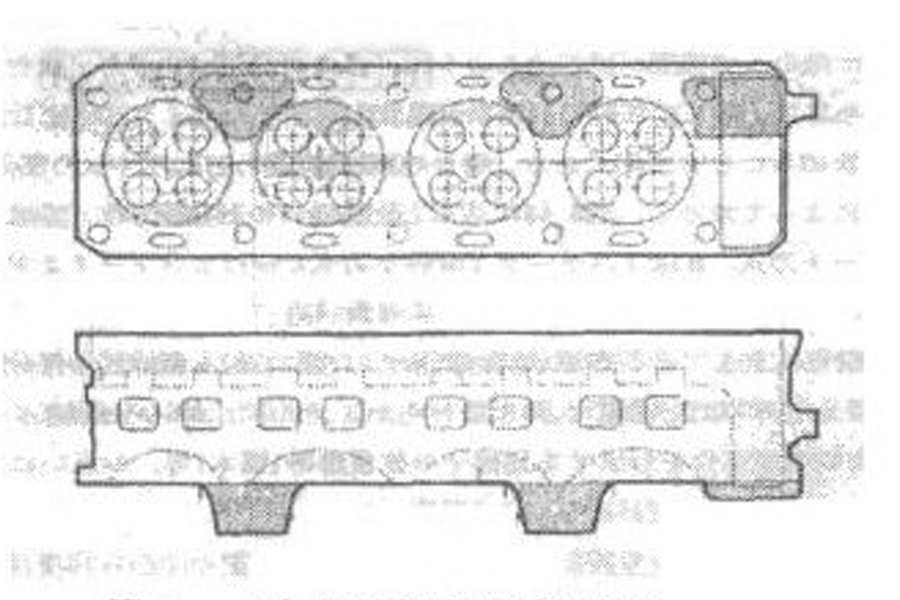

O plan de proceso de fundición a baixa presión da culata xeralmente ten a forma dun tubo elevador e varias portas, que é unha forma de división de varios pesos. Por exemplo, a culata de catro cilindros ten dous sistemas de comportamento representativos, a saber, dúas ou catro portas están fixadas no lado da cámara de combustión. A figura 2 é un diagrama esquemático do proceso de dúas portas. Este esquema é adecuado para un ou dous moldes.

2.2 Materiais de aliaxe e fusión

O material da culata de aleación de aluminio escolle xeralmente as aliaxes da serie AI-Si-Cu como ZL105 e 107. Se se requiren resistencias de alongamento e corrosión, tamén se poden empregar ZL101 e ZL104. Para obter metal fundido de alta calidade, a operación estándar debería utilizar refinar por soplado rotativo de gas Ar e engadir Sr para modificar e AJ-Ti-B para refinar os grans.

2.3 Proceso de vertido

2.3.1 Mantemento do molde

A limpeza e mantemento regular do molde é moi importante para a produción estable de pezas fundidas de alta calidade e para prolongar a vida útil do molde. Xeralmente, o mantemento do molde debe realizarse despois de producirse cada 500-700 pezas. O contido principal é desmontar o molde, limpar o revestimento superficial da cavidade cun pincel suave e eliminar as astillas de aluminio e as partículas de recubrimento que penetran no oco entre a barra expulsora e o orificio de escape. , Para asegurar a calidade da forma de fundición, unha eyección suave e un escape suave.

2.3.2 Revestimento

Antes de verter, o molde precaléntase a uns 200 ℃ e pulverízase con pintura. A forma da culata é complicada, polo que se debe prestar especial atención ao diferente espesor da pintura en diferentes partes. O espesor do revestimento das pezas xerais está controlado dentro de 0.1 --- 0.2 mm: os requisitos de precisión son elevados. Por exemplo, a superficie da cámara de combustión debe estar recuberta con partículas finas cun grosor de O.OSmn. Para as portas, os ascensores, os corredores interiores e outros lugares que precisan solidificarse lentamente, pode ser máis groso, xeralmente de aproximadamente 0.5-1 mm.

2.3.3 Filtro

O propósito de colocar o filtro é evitar que as impurezas de óxido no tubo elevador entren na cavidade e formen recheo laminar. Pódese usar malla de metal galvanizado eficaz e barata, o diámetro do fío é de 4 a 0.6 mm, 1214 de malla.

2.3.4 Temperatura

A temperatura do aluminio fundido inflúe moito nos defectos internos da culata e na calidade do aspecto. O grao de vertido debería estar dentro do rango de 680-730 e a desviación de temperatura no funcionamento real debería controlarse a 20 ° C.

A característica do moldeo a baixa presión é obter unha boa solidificación secuencial. Despois disto, é importante controlar a temperatura do informe para que sexa moderada na fundición a baixa presión. A distribución ideal da temperatura do molde redúcese gradualmente desde a porta ao molde superior e modifícase para obter o rango de control da superficie específico de cada parte. O campo de temperatura mencionado e a mellora do rendemento dos moldes de culata e acurtar o ciclo de produción deben aplicarse no molde superior e no molde lateral. arrefría. Xeralmente dividido en arrefriado por auga e arrefriado por aire, mediante axustes multicanle, cada canle contrólase de forma independente de forma automática (caudal e presión). O arrefriamento por auga adopta unha bomba de auga a presión para resolver o problema do fluxo de auga deficiente causado pola vaporización a alta temperatura no interior do molde e o aire comprimido úsase para o arrefriamento por aire.

Debido a que a culata ten varias portas, a curta distancia entre as dúas portas fará que a temperatura da peza de fundición entre as portas aumente e a secuencia de solidificación da porta e esta parte reverteranse. Polo tanto, o arrefriamento forzado local debe establecerse nesta parte para obter o gradiente de temperatura requirido.

Tendo en conta a vida e a seguridade do molde, o arrefriamento indirecto debe ser o método principal de arrefriamento e pódese usar arrefriamento directo cando o grosor das pezas fundidas locais é grande. Hai dous métodos para a intensidade do arrefriamento: control do tempo e control da temperatura. O control do tempo consiste en controlar o tempo de paso de auga ou aire. Este método é sinxelo e doado de implementar, pero a precisión non é alta. O control de temperatura consiste en configurar un termopar na posición de refrixeración e o PC activará ou desactivará a auga ou o aire de refrixeración segundo a temperatura medida polo termopar. A precisión do control é relativamente alta.

Nos últimos anos, o desenvolvemento da tecnoloxía de simulación numérica de solidificación proporcionou unha boa referencia para a optimización do proceso de fundición a baixa presión das culatas. Pode captar completamente os resultados das probas de solidificación en diferentes condicións, reforzar o control do proceso de fundición e garantir a calidade dos moldes.

2.3.5 Tempo de presurización

O tempo desde o enchido ata a solidificación da porta chámase tempo de prensa, que é moi afectado pola temperatura. En condicións de produción estables, aínda que o tempo de presurización varía co peso da culata, xeralmente contrólase a 2-8min. Desde a perspectiva de mellorar a eficiencia da produción, pódense utilizar métodos como un molde, dúas partes, presurización en dúas etapas, etc. para acurtar o tempo.

2.3.6 Tempo de liberación do molde

Do mesmo xeito que o tempo de presurización, cambia debido aos cambios de temperatura. Cando o tempo é curto, a fundición é fácil de deformar; cando o tempo é demasiado longo, a fundición é fácil de atascar no molde e non se pode sacar. Polo tanto, contrólase xeralmente a aproximadamente 1/3 do tempo de presurización. Para aumentar a velocidade de arrefriamento da fundición, pódese abrir primeiro o molde lateral cunha baixa resistencia á liberación do molde cando se debuxa o molde e pódese abrir o molde superior despois de arrefriar durante un determinado período de tempo.

2.3.7 Curva de presión

A presión presurizadora afecta directamente ao rendemento do recheo de fluído e ao efecto de alimentación do metal fundido, e a curva presurizadora é unha parte importante do control do proceso de fundición a baixa presión. A presión de presión pódese calcular coa seguinte fórmula:

P = γx (1 + S / A) x ΔH x 10-2

Na fórmula anterior, presión P (MPa), peso específico do líquido γ-aluminio (2.4-2.5), altura ascendente do líquido aluminumH-aluminio (m), área de sección transversal do tubo de elevación S (m2), cruz da cavidade A -área seccional (m2) o

A presión de alimentación do elevador xeralmente é de aproximadamente 0.005-0.01MPa. Aínda que o efecto da alta presión é bo, se a presión supera os 0.01 Mpa, fará que a pintura se desprenda, o líquido de aluminio bloqueará a ventilación do molde e penetrará no núcleo de area. É moi necesario descargar o gas xerado pola combustión do núcleo de area a tempo durante o proceso de vertido, pero debido a que o núcleo de area usado na culata ten unha estrutura complexa e o maior número, é difícil establecer un gran número de buratos de ventilación no molde. Neste momento, aumentar a presión do alimentador ata o límite superior pode evitar que o gas estea implicado na fundición.

O cambio do nivel de líquido na cova dos cítricos afecta á repetibilidade da curva de presión, polo que a presión no desastre dos cítricos debería compensarse automaticamente. Para os moldes de culata, pódense configurar sensores para controlar con precisión o punto cero I81 da curva de presión.

Ademais, se o intervalo entre o extremo inferior do tubo ascendente e o fondo da muleta laranxa é demasiado curto, a solución producirá facilmente un fluxo turbulento. Polo tanto, sen afectar o uso da solución, a distancia entre o extremo inferior do tubo elevador e o fondo do pote laranxa é duns 200 mm.

Defectos de fundición e contramedidas

A táboa 1 recolle os defectos comúns da fundición a baixa presión e as medidas a tomar. Para unha peza complexa como unha culata, a flutuación de varios parámetros pode afectar á calidade do molde. Polo tanto, é necesario realizar análises e investigacións detalladas sobre diversos aspectos como o plan de proceso, o deseño de plantillas, o proceso de fundición, etc. para aclarar as distintas causas dos defectos e tomar as medidas correspondentes sobre esta base.

Conclusión

Ata agora, as culatas de aliaxe de aluminio son unha das poucas pezas de vehículos limitadas axeitadas para fundición a baixa presión. Polo tanto, dan xogo ás vantaxes dunha alta produción e boa calidade interna para ampliar a produción e aplicación da tecnoloxía doméstica de fundición a baixa presión en culatas de aliaxe de aluminio. Para adaptarme ao rápido desenvolvemento da tecnoloxía automobilística do meu país.

Mantén a fonte e o enderezo deste artigo para reimprimilos: Tecnoloxía de fundición de baixa presión para cabeza de cilindro de aliaxe de aluminio do motor do turismo

Minghe Compañía de Fundición a Presión dedícanse á fabricación e proporcionan pezas de fundición de calidade e alto rendemento (a gama de pezas de fundición a presión de metal inclúe principalmente Fundición a presión de parede delgada,Fundición a cámara quente,Fundición a cámara fría), Servizo redondo (servizo de fundición a presión,Cnc mecanizado,Fabricación de moldes, Tratamento de superficie). Calquera requirimento de fundición a presión de aluminio, magnesio ou fundición de Zamak / cinc e outros requisitos de fundición son benvidos para poñerse en contacto connosco.

Baixo o control de ISO9001 e TS 16949, todos os procesos lévanse a cabo a través de centos de máquinas de fundición a presión avanzadas, máquinas de 5 eixes e outras instalacións, que van dende as blasters ata as lavadoras Ultra Sonic. Minghe non só ten equipos avanzados senón que tamén ten profesionais equipo de enxeñeiros, operadores e inspectores experimentados para facer realidade o deseño do cliente.

Fabricante por contrato de pezas fundidas. As capacidades inclúen pezas de fundición de aluminio a cámara fría de 0.15 libras. ata 6 libras, configuración rápida de cambio e mecanizado. Os servizos de valor engadido inclúen o pulido, vibración, desbarbado, granallado, pintura, revestimento, revestimento, montaxe e ferramentas. Entre os materiais traballados inclúense aliaxes como 360, 380, 383 e 413.

Servizos de enxeñaría simultánea de asistencia ao deseño de fundición por cinc. Fabricante a medida de pezas de fundición de cinc de precisión. Pódense fabricar pezas fundidas en miniatura, pezas fundidas de alta presión, pezas de molde de varias diapositivas, pezas de molde convencionais, pezas de moldaxe de pezas individuais e pezas de fundición independentes e pezas de fundición seladas. As pezas fundidas pódense fabricar en lonxitudes e anchuras de ata 24/0.0005 polgadas +/- XNUMX polgadas de tolerancia.

Fabricante certificado ISO 9001: 2015 de magnesio fundido a presión, as capacidades inclúen fundición a presión de magnesio de alta presión ata cámara quente de 200 toneladas e cámara fría de 3000 toneladas, deseño de ferramentas, pulido, moldeado, mecanizado, pintura en po e líquido, QA completo con capacidades CMM , montaxe, embalaxe e entrega.

Certificado ITAF16949. Inclúe servizo de fundición adicional fundición de investimento,fundición de area,Fundición por gravidade, Fundición de escuma perdida,Fundición centrífuga,Fundición ao baleiro,Fundición permanente de moldesAs capacidades inclúen EDI, asistencia en enxeñaría, modelado sólido e procesamento secundario.

Industrias de fundición Estudos de casos de pezas para: coches, bicicletas, avións, instrumentos musicais, motos acuáticas, dispositivos ópticos, sensores, modelos, dispositivos electrónicos, caixas, reloxos, maquinaria, motores, mobles, xoias, discos, telecomunicacións, iluminación, dispositivos médicos, dispositivos fotográficos, Robots, esculturas, equipos de son, equipos deportivos, ferramentas, xoguetes e moito máis.

Que podemos axudarche a facer a continuación?

∇ Ir á páxina de inicio para China Fundición a Presión

→Pezas de fundición-Descubre o que fixemos.

→ Consellos recomendados sobre Servizos de fundición a presión

By Fabricante de fundición a presión Minghe | Categorías: Artigos útiles |material tags: Fundición de aluminio, Fundición de cinc, Fundición de magnesio, Fundición de titanio, Fundición de aceiro inoxidable, Fundición de latón,Fundición de bronce,Emisión de vídeo,Historia da empresa,Fundición en aluminio | Comentarios desactivados