Efecto da broca e do níquel na resistencia a danos térmicos do aceiro de fundición a presión de 4Cr5Mo2V

4Cr5 Mo2V é un aceiro de fundición a presión empregado habitualmente. No proceso de fundición a aliaxe de aluminio, debido á erosión e adhesión do aluminio fundido, o molde sufrirá danos térmicos, como fatiga térmica e perda de fundición térmica, o que provocará unha diminución da súa dureza e incluso un fallo prematuro.

Para estudar se o níquel ou a sequidade poden mellorar a resistencia ao dano térmico dos moldes de fundición a aliaxe de aluminio, preparáronse bloques de proba de aceiro 4Cr5 Mo2V e aceiro 4Cr5Mo2V que contiñan 1% de Ni e 1% de Co (fracción de masa) e foron incrustados despois apagar e templar. No molde fixo do molde de fundición a presión, a aliaxe de aluminio ADC12 cunha temperatura de 800 subsequently fundíuse posteriormente de 200 a 1,000 veces e examinouse a morfoloxía macro e a dureza superficial do bloque de ensaio.

Os resultados mostran que despois de fundir a aliaxe de aluminio 1,000 veces, o bloque de proba de aceiro 4Cr5Mo2V adheriuse máis severamente ao aluminio e produciu moi poucas gretas semellantes á rede; o bloque de proba de aceiro con contido de Ni un pouco adherido ao aluminio e o bloque de proba de aceiro con contido de Co adherido ao aluminio polo menos, o que indica que o contido do 1% de aceiro Co 4Cr5Mo2V ten a mellor resistencia ao dano térmico das aliaxes de aluminio fundido a presión. Ademais, en comparación coa dureza antes da fundición de aliaxe de aluminio, despois de 1,000 veces de fundición, a dureza superficial do aceiro 4Cr5Mo2V, as mostras de aceiro 4Cr5Mo2V con níquel e secas diminuíron en 2.8, 1.8 e 1.4 HRC, é dicir, múltiples aliaxes de aluminio fundido a presión. O efecto adverso sobre a dureza superficial do aceiro 4Cr5Mo2V que contén níquel e seco é menor que o do aceiro 4Cr5Mo2V, que está relacionado co efecto de fortalecemento da solución sólida de Co e Ni, que é beneficioso para mellorar a resistencia á erosión do aluminio. o molde e facer que o molde sexa menos susceptible a danos térmicos.

A fundición a aliaxe de aluminio é un proceso complexo de alta temperatura e alta presión. Hai moitos factores que afectan o rendemento dos danos térmicos (incluíndo fatiga térmica e perda térmica) dos moldes de fundición a aliaxe de aluminio. Entre eles, a composición do aceiro troquelado en quente é especialmente importante.

En circunstancias normais, pódese evitar o fallo do troquel por fundición debido a rachaduras e deformacións plásticas. A fisuración do molde normalmente é causada por unha sobrecarga mecánica ou térmica accidental, o que resulta nunha concentración de tensión severa. O craqueo por fatiga térmica inicial e a perda de soldadura (danos térmicos superficiais) dos moldes de fundición son os principais modos de fallo, e os dous a miúdo se afectan. O aceiro 4Cr5Mo2V é un aceiro de traballo en quente moi utilizado, con boa resistencia ao desgaste e resistencia á deformación plástica. A broca e o níquel son elementos de aliaxe de uso común, que poden aumentar efectivamente a resistencia e dureza do aceiro e teñen certo efecto na resistencia aos danos térmicos. Polo tanto, estúdanse o aceiro 4Cr5Mo2V, o 4Cr5Mo2V que contén o 1% de Ni e o 1% de Co (fracción de masa, o mesmo a continuación). A resistencia do aceiro ao dano do aluminio fundido é de gran importancia para guiar a produción real.

Non obstante, a maioría dos métodos para estudar o dano térmico do aceiro fundido a presión antes da boca son simular o quecemento e o arrefriamento. A mostra de aceiro non entra directamente en contacto co aluminio fundido e non implica o efecto de limpeza do aluminio fundido, como o quecemento por indución directa da mostra de aceiro. -A. Neste traballo preparáronse bloques de proba de aceiro de molde de tres compoñentes e incrustáronse no molde de fundición a presión para realizar a proba de fundición de aliaxe de aluminio ADC12. Rendemento do dano do aluminio fundido.

1. Materiais e métodos de proba

1.1 Materiais de proba

A composición química do aceiro 4Cr5Mo2V, do aceiro 4Cr5Mo2V que contén o 1% de Ni (en diante denominado aceiro 4Cr5Mo2V + Ni) e do aceiro 4Cr5 Mo2V que contén o 1% de Co (en diante denominado aceiro 4Cr5Mo2V + Co) móstranse na táboa 1. A proba foi fundido con ADC12 A composición química da aliaxe de aluminio móstrase na táboa 2.

| Táboa 1 Composicións químicas dos aceiros de fundición investigados (fracción de masa)% | |||||||

| material | C | Cr | Mo | V | Co | Ni | Si |

| Aceiro 4Cr5Mo2V | 0.39 | 4.65 | 2. 21 | 0.46 | - | - | 0. 23 |

| 4Cr5Mo2V + aceiro Ni | 0.38 | 4.72 | 2.34 | 0. 51 | - | 1.02 | 0. 21 |

| 4Cr5Mo2V + Co aceiro | 0.41 | 4.67 | 2.40 | 0.48 | 1.03 | - | 0. 24 |

| Táboa 2 Composición química do% de aliaxe de aluminio ADC12 | |||||||||

| Elemento | Cu | Mg | Mn | Fe | Si | Zn | Ti | Pb | Sn |

| Índice de calidade | 1.74 | 0.22 | 0.16 | 0.76 | 10.70 | 0.87 | 0.064 | 0.035 | 0. 010 |

1.2 Método de proba

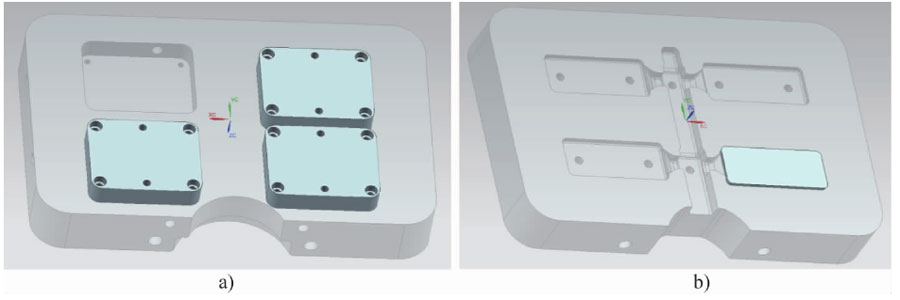

O aceiro 4Cr5Mo2V recocido, o aceiro 4Cr5Mo2V + Ni e o aceiro 4Cr5Mo2V + Co procesáronse en bloques de proba como se mostra na figura 1. Despois de enfriar ao baleiro, temperáronse dúas veces, cunha dureza de aproximadamente 47 HRC, e moíronse finamente para eliminar a escama de óxido.

O número do grupo do bloque de proba está incrustado na ranura do molde fixo e a cavidade da aliaxe de aluminio fundido establécese no molde móbil, como se mostra na figura 2. Unha máquina de fundición a presión de cámara fría horizontal de 500 t e utilizáronse un molde de deseño propio para a proba de fundición a presión da folla de aliaxe de aluminio ADC12 e reutilizouse a aliaxe de aluminio. A temperatura do aluminio fundido é maior, 800 ° C, para acelerar a proba (xeralmente, a temperatura de fundición a presión da aliaxe de aluminio ADC12 é (650 120) ° C). Dado que a temperatura do aluminio fundido é de 800 ℃, o que non alcanza o punto de fusión do composto intermetálico Fe-A1, o composto resultante existirá no aluminio fundido como impurezas despois de caer. O uso repetido do aluminio fundido tamén provocará o aumento de impurezas e fortalecerá o aluminio. O efecto de limpeza do líquido, acelerando así a proba.

Despois da proba de fundición a presión, empregouse un estereomicroscopio para observar o fenómeno de adhesión de aluminio na superficie do bloque de proba; usouse un microscopio de profundidade de campo para observar aínda máis o grao de adhesión do aluminio e se había fisuras na superficie do bloque de proba.

2. Resultados e análise de probas

2. 1 Morfoloxía superficial do bloque de proba

2.1.1 Aluminio adherente á superficie

A figura 3 mostra a morfoloxía superficial dos tres bloques de proba de aceiro sen fundición a presión e despois de 600,1000 veces de fundición a presión. Na figura 3 (b, e, h) pódese ver que despois de 600 veces de fundición a presión, o bloque de proba de aceiro 4Cr5Mo2V ten o pegado de aluminio máis grave.

O bloque de proba de aceiro 4Cr5Mo2V + Co adhírese ao mínimo de aluminio. A figura 3 (c, f, i) mostra que a adhesión do aluminio na superficie dos tres bloques de proba aumentou despois de 1,000 veces de fundición a presión. A superficie do bloque de proba de aceiro 4Cr5Mo2V ten unha adhesión evidente de aluminio, mentres que os outros dous bloques de proba teñen unha lixeira adhesión de aluminio. A proba do aceiro 4Cr5Mo2V + Co A masa de aluminio é a mínima e uniforme, o que indica que o aceiro 4Cr5Mo2V que contén diamantes ten a mellor resistencia ao dano do aluminio líquido, mentres que o aceiro 4Cr5Mo2V é o peor. A adición de brocas e elementos de níquel é beneficiosa para estabilizar a dureza a alta temperatura do aceiro a presión 9-10 e a superficie non é fácil de "suavizar" durante o contacto repetido co aluminio fundido, polo que a resistencia á erosión do aluminio líquido é mellor e a adherencia do aluminio é leve. Durante a proba de fundición a presión, o aluminio fundido entra na cavidade para contactar co bloque de proba e a estrutura desigual do bloque de proba, a zona de defectos de mecanizado e outras áreas locais adheriranse lixeiramente ao aluminio. O aluminio na zona unida ao aluminio reaccionará co aceiro para formar Fe.} Al composto intermedio fráxil, que se romperá e pelará baixo o fregado do líquido de aluminio de alta presión, dando lugar a pozos na superficie do molde e moito máis. unión de aluminio grave baixo o fregado do líquido de aluminio.

2.1.2 Fendas superficiais

A Figura 4 mostra a morfoloxía de profundidade de campo do aceiro 4Cr5Mo2V, aceiro 4Cr5Mo2V + Ni e 4Cr5Mo2V + Co despois de 1,000 veces de fundición a presión. Na figura 4 (a) pódese ver que hai un pequeno número de micro-fisuras distribuídas en forma case neta na superficie do bloque de proba de aceiro 4 Cry Mot V. O aluminio adherido e o aluminio fundido reaccionan co aceiro para formar compostos de Fe.} Al. O coeficiente de expansión térmica de Fe.} Al é diferente ao da matriz, o que resulta nunha cantidade moi pequena de microfendas no aluminio adherido e Fe.} Al e os compostos. O efecto de limpeza do aluminio fundido fai que as microfisuras se propaguen e o aluminio fundido penetra na fenda e reacciona ademais coa matriz para formar compostos de Fe 2 Al. No posterior proceso repetido de fundición a presión, os compostos Fe.} Al na superficie do bloque de ensaio pélanse formando pozos. Tras a decapación e a limpeza por ultrasóns, a superficie do bloque de proba parecía semellante ás características de fregado de aluminio semellantes ás redes. A figura 4 (b, c) mostra que non hai fisuras nos bloques de proba de aceiro 4Cr5Mo2V + Co e aceiro 4Cr5Mo2V + Ni, o que indica que a adición dun 1% de broca ou molibdeno non só pode reducir a adherencia superficial do aluminio, senón tamén reducir a tendencia de fisuración do molde e mellorar a resistencia do aluminio. A adición de elementos que forman non carburo de níquel e diamante pode mellorar a dureza do molde a alta temperatura e o diamante tamén pode promover a dispersión e a precipitación do carburo de molibdeno durante o proceso de temperado e mellorar o efecto de endurecemento por precipitación 'z-} 3. A investigación de Ling Qian et al. demostrou que a adición de elementos estabilizadores de austenita ao aceiro fundido a presión pode reducir a concentración de tensión. Tanto a broca como o níquel son elementos que expanden a zona de austenita, polo que o aceiro 4Cr5Mo2V + Ni e as superficies do molde de fundición de aceiro 4Cr5Mo2V + Co non son propensas a fisuras.

O aluminio fundido no proceso real de fundición a presión é moi forte contra o molde. Segundo o diagrama de fases Fe-A1, os compostos intermetálicos Fe-Al formados pola reacción do aceiro e do aluminio fundido son principalmente FeAlz, Fez A15, FeA13, etc., que son fráxiles. A fase rica en Al da aliaxe de aluminio sepárase da matriz e introduza o aluminio fundido baixo o fregado do aluminio fundido, deixando pozos na superficie do molde. A combinación de parte da aleación de aluminio e as fosas do molde é relativamente forte e non cae e forma ademais compostos de Fe A1. O aluminio, Fe.} Al e os seus compostos adheridos son propensos a microfisuras durante o arrefriamento. A folla de fundición a presión ten menos aluminio líquido, polo que se solidifica máis rápido e a reacción entre o molde e o aluminio líquido é máis lenta. Polo tanto, a superficie do bloque de proba ten menos pozos debido á reacción de Fe e Al e o aluminio máis pegajoso prodúcese pola erosión do líquido de aluminio.

2. 2 Dureza superficial

A táboa 3 é o valor medio da dureza superficial dos tres bloques de ensaio de aceiro tras diferentes momentos de fundición. Os datos da táboa 3 mostran que a dureza superficial dos tres tipos de bloques de proba diminúe lixeiramente. A medida que aumenta o número de moldes de fundición a presión, equivale a un temperado repetido do bloque de proba, polo que a dureza diminúe. Despois de 1,000 veces de fundición a presión, a dureza do bloque de proba de aceiro 4Cr5Mo2V + Co presenta a menor diminución, que é de 1.4 HRC; o bloque de proba de aceiro 4Cr5Mo2V ten a diminución máis evidente.

Obviamente, caeu un 2 HRC; a dureza superficial do bloque de proba de aceiro 8Cr4Mo5V + Ni caeu en 2 HRC. A dureza estable do molde é beneficiosa para reducir o pegado de aluminio, é dicir, é beneficiosa para resistir os danos térmicos por fundición.

| Táboa 3 Dureza superficial dos bloques de proba despois da fundición a presión por diferentes tempos% | ||||||

| material | Sen Die Cast | Tempos 200 | Tempos 400 | Tempos 600 | Tempos 800 | Tempos 1000 |

| Aceiro 4Cr5Mo2V | 48.6 | 48.4 | 48.1 | 47.2 | 46.9 | 45.8 |

| 4Cr5Mo2V + aceiro Ni | 47.5 | 47.4 | 47.2 | 46.8 | 46.9 | 46.1 |

| 4Cr5Mo2V + Co aceiro | 47.7 | 47.5 | 47.1 | 46.5 | 46.2 | 45.9 |

Despois dun longo tempo de temperado do aceiro a matriz, a martensita descomponse e os carburos secundarios fanse máis grosos, o que resulta nunha diminución da dureza superficial. Tanto a broca como o níquel son elementos que non forman carburo, que poden substituír os átomos de Fe para facer que a solución sólida de aceiro fortaleza o '5 ao' 8, de xeito que o molde ten unha resistencia á alta temperatura máis alta e mantén unha dureza maior despois de repetidos quecementos e arrefriamentos rápidos. A Asociación de Fundición a China estudou a distribución de elementos no aceiro Cr-Mo-V-Ni templado e templado e descubriu que durante o proceso de temperado, os elementos de Ni se enriquecerán ao redor dos carburos, dificultando así os átomos de carbono da ferrita os carburos A difusión continua dos carburos aumenta a enerxía de activación do engrosamento do carburo, dificulta o crecemento de carburos, reducindo así a diminución da dureza do aceiro 4Cr5Mo2V que contén níquel e mellora a súa resistencia ao dano do aluminio fundido.

A Asociación de Fundición a China estudou a estabilidade térmica e os cambios de microestrutura do aceiro a presión cun 1% de Ni e sen Ni e descubriu que na fase posterior da proba de estabilidade térmica o níquel diminuirá a dureza do aceiro a presión. o aceiro é mellor Sexo termicamente estable. A perforación é un elemento que expande a zona de fase austenita. Engadir broca ao aceiro 4Cr5Mo2V pode promover a disolución de carburos durante o proceso de austenitización, aumentar o contido de carbono da austenita e aumentar a estabilidade da austenita, aumentando así a austenita retida. A cantidade de tensita e a dureza da martensita, e a broca tamén pode promover a dispersión e a precipitación do carburo de molibdeno durante o proceso de temperado e mellorar o efecto de endurecemento da precipitación z'-1.

O efecto fortalecedor do níquel e a broca na matriz fai que o bloque de ensaio de aceiro teña aínda unha maior dureza superficial despois do fregado repetido do aluminio fundido, de xeito que é máis resistente á erosión, o que é beneficioso para mellorar a resistencia do bloque de ensaio. ao dano do aluminio fundido. Tamén se amosa a dureza superficial do bloque de ensaio e o grao de adhesión do aluminio (ver a Figura 3, táboa 3): o bloque de ensaio perforado de aceiro 4Cr5 Mo2V ten o menor número de fosas superficiais e adhesión de aluminio despois de 1,000 veces de fundición a presión, é dicir, a resistencia ao dano por líquido de aluminio é a mellor. Polo tanto, o efecto fortalecedor de engadir 1% de Co ao aceiro é maior que engadir 1% de Ni, os cales son propicios para mellorar o rendemento do dano anti-aluminio do aceiro a presión.

3.Conclusión

- Despois de fundir a aliaxe de aluminio 1 veces, a mostra de aceiro 000Cr4 Mo5V con broca ten menos aluminio e a mostra de aceiro 2Cr4Mo5V é a que máis aluminio pega, é dicir, o aceiro 2Cr4 Mo5V con broca ten a mellor resistencia aos danos térmicos.

- Despois de fundir a aliaxe de aluminio 1,000 veces, a dureza superficial do aceiro 4Cr5Mo2V, aceiro 4Cr5Mo2V + Ni e 4Cr5Mo2V + Co diminuíu 2.8, 1.8 e 1.4 HRC, é dicir, a adición de níquel ou broca pode mellorar significativamente a resistencia ao dano térmico de aceiro fundido a presión 4Cr5Mo2V.

Mantén a fonte e o enderezo deste artigo para reimprimilos: Efecto da broca e do níquel na resistencia a danos térmicos do aceiro de fundición a presión de 4Cr5Mo2V

Minghe Compañía de Fundición a Presión dedícanse á fabricación e proporcionan pezas de fundición de calidade e alto rendemento (a gama de pezas de fundición a presión de metal inclúe principalmente Fundición a presión de parede delgada,Fundición a cámara quente,Fundición a cámara fría), Servizo redondo (servizo de fundición a presión,Cnc mecanizado,Fabricación de moldes, Tratamento de superficie). Calquera requirimento de fundición a presión de aluminio, magnesio ou fundición de Zamak / cinc e outros requisitos de fundición son benvidos para poñerse en contacto connosco.

Baixo o control de ISO9001 e TS 16949, todos os procesos lévanse a cabo a través de centos de máquinas de fundición a presión avanzadas, máquinas de 5 eixes e outras instalacións, que van dende as blasters ata as lavadoras Ultra Sonic. Minghe non só ten equipos avanzados senón que tamén ten profesionais equipo de enxeñeiros, operadores e inspectores experimentados para facer realidade o deseño do cliente.

Fabricante por contrato de pezas fundidas. As capacidades inclúen pezas de fundición de aluminio a cámara fría de 0.15 libras. ata 6 libras, configuración rápida de cambio e mecanizado. Os servizos de valor engadido inclúen o pulido, vibración, desbarbado, granallado, pintura, revestimento, revestimento, montaxe e ferramentas. Entre os materiais traballados inclúense aliaxes como 360, 380, 383 e 413.

Servizos de enxeñaría simultánea de asistencia ao deseño de fundición por cinc. Fabricante a medida de pezas de fundición de cinc de precisión. Pódense fabricar pezas fundidas en miniatura, pezas fundidas de alta presión, pezas de molde de varias diapositivas, pezas de molde convencionais, pezas de moldaxe de pezas individuais e pezas de fundición independentes e pezas de fundición seladas. As pezas fundidas pódense fabricar en lonxitudes e anchuras de ata 24/0.0005 polgadas +/- XNUMX polgadas de tolerancia.

Fabricante certificado ISO 9001: 2015 de magnesio fundido a presión, as capacidades inclúen fundición a presión de magnesio de alta presión ata cámara quente de 200 toneladas e cámara fría de 3000 toneladas, deseño de ferramentas, pulido, moldeado, mecanizado, pintura en po e líquido, QA completo con capacidades CMM , montaxe, embalaxe e entrega.

Certificado ITAF16949. Inclúe servizo de fundición adicional fundición de investimento,fundición de area,Fundición por gravidade, Fundición de escuma perdida,Fundición centrífuga,Fundición ao baleiro,Fundición permanente de moldesAs capacidades inclúen EDI, asistencia en enxeñaría, modelado sólido e procesamento secundario.

Industrias de fundición Estudos de casos de pezas para: coches, bicicletas, avións, instrumentos musicais, motos acuáticas, dispositivos ópticos, sensores, modelos, dispositivos electrónicos, caixas, reloxos, maquinaria, motores, mobles, xoias, discos, telecomunicacións, iluminación, dispositivos médicos, dispositivos fotográficos, Robots, esculturas, equipos de son, equipos deportivos, ferramentas, xoguetes e moito máis.

Que podemos axudarche a facer a continuación?

∇ Ir á páxina de inicio para China Fundición a Presión

→Pezas de fundición-Descubre o que fixemos.

→ Consellos recomendados sobre Servizos de fundición a presión

By Fabricante de fundición a presión Minghe | Categorías: Artigos útiles |material tags: Fundición de aluminio, Fundición de cinc, Fundición de magnesio, Fundición de titanio, Fundición de aceiro inoxidable, Fundición de latón,Fundición de bronce,Emisión de vídeo,Historia da empresa,Fundición en aluminio | Comentarios desactivados