Historia e tendencia do proceso de fundición de metais semisólidos

DBSpencer e MCFlemings do Instituto Tecnolóxico de Massachusetts nos Estados Unidos inventaron desde 1971 un novo proceso de fundición por axitación (stir cast), é dicir, a preparación de lodos reolóxicos de Srr15% pb xirando o método de axitación mecánica de dobre barril, semisólido. a tecnoloxía de fundición de metais (SSM) experimentou máis de 20 anos de investigación e desenvolvemento.

As aliaxes preparadas por fundición por axitación denomínanse xeralmente aliaxes non dendríticas ou aliaxes de fundición parcialmente solidificadas (aliaxes de fundición parcialmente solidificadas). Debido a que os produtos que usan esta tecnoloxía teñen as características de alta calidade, alto rendemento e alta aliaxe, teñen unha forte vitalidade.

Ademais da aplicación en equipos militares, comezou a centrarse nos compoñentes clave dos vehículos automáticos, por exemplo, para as rodas do automóbil, que poden mellorar o rendemento, reducir o peso e reducir a taxa de chatarra. Desde entón, foise aplicando gradualmente noutros campos, producindo pezas de alto rendemento e case en forma de rede. As máquinas formadoras para a tecnoloxía de fundición de metais semisólidos tamén se introduciron unha tras outra.

Na actualidade, desenvolveuse e produciuse a máquina de fundición a presión semi-sólida de 600 a 2000 toneladas e o peso das pezas formadas pode alcanzar os 7 kg. Actualmente, esta tecnoloxía de proceso úsase moito nos Estados Unidos e en Europa. O proceso de fundición de metais semisólidos considérase como unha das tecnoloxías máis prometedoras de conformación de redes próximas e preparación de novos materiais no século XXI.

Principio do proceso

No proceso de fundición ordinario, os cristais primarios medran en forma de dendritas. Cando a relación de fase sólida alcanza aproximadamente 0.2, as dendritas forman un esqueleto de rede continua e perden a súa fluidez macroscópica. Se o metal líquido se axita vigorosamente durante o proceso de arrefriamento desde a fase líquida ata a fase sólida, o esqueleto da rede dendrítica que se forma facilmente durante a fundición ordinaria romperase para manter a estrutura granular dispersa e suspenderase na fase líquida restante. Esta microestrutura granular non dendrítica aínda ten certa reoloxía cando a relación de fase sólida alcanza os 0.5-0.6, polo que se poden empregar procesos convencionais de conformación como fundición a presión, extrusión, forjado, etc. para conseguir a formación de metais.

Preparación da liga

Hai moitos métodos para preparar aliaxes semisólidas. Ademais dos métodos de axitación mecánica, nos últimos anos desenvolvéronse métodos de axitación electromagnética, métodos de carga de impulsos electromagnéticos, métodos de axitación por vibración ultrasónica, fluxo forzado de líquido de aliaxe ao longo de canles curvados baixo forza externa e activación de fusión inducida por tensións. O método (SIMA), o método de deposición por pulverización (Ospray), o método de control de temperatura de vertido de aliaxes, etc. Entre eles, o método de axitación electromagnética, o método de control de temperatura de vertedura de aliaxe e o método SIMA son os métodos máis prometedores para aplicacións industriais.

1. Método de axitación mecánica

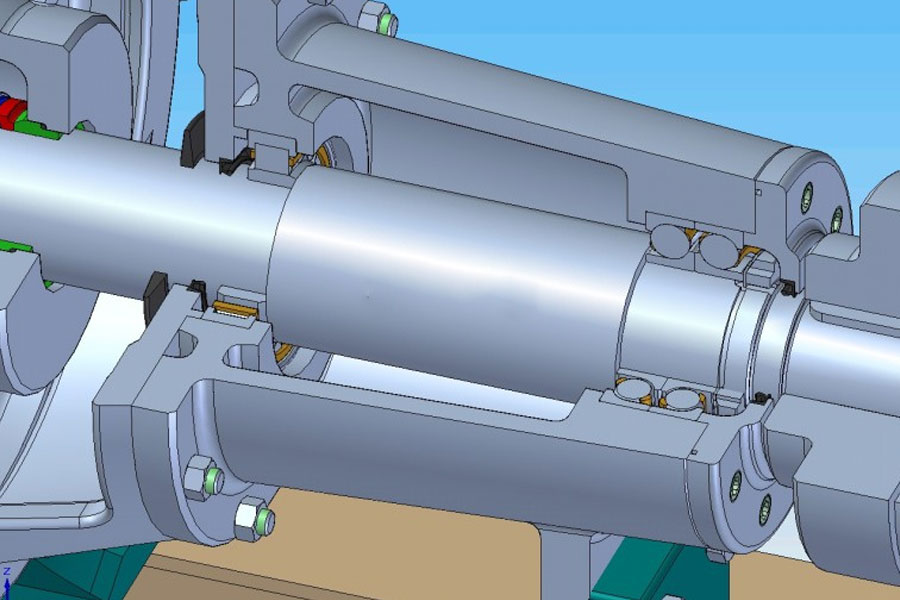

A axitación mecánica é o primeiro método empregado para preparar aliaxes semisólidas. Flemings et al. preparou con éxito unha suspensión semisólida de aliaxe de estaño e chumbo usando un conxunto de dispositivos de axitación consistentes nun cilindro interno e externo dentado concéntrico (o cilindro exterior xiraba e o cilindro interno estaba parado); H. Lehuy et al. empregou unha paleta axitadora para preparar aluminio- Lama semisólida de aliaxe de cobre, aliaxe de cinc-aluminio e aliaxe de aluminio-silicio. As xeracións posteriores melloraron o axitador e prepararon suspensión semisólida de aliaxe ZA-22 empregando un axitador en espiral. A través da mellora, mellórase o efecto axitador da suspensión, refórzase a forza de fluxo xeral do metal fundido no molde e o metal fundido xera presión descendente, o que promove a vertedura e mellora as propiedades mecánicas do lingote.

2. Método de axitación electromagnética

A axitación electromagnética é o uso dun campo electromagnético rotativo para xerar unha corrente inducida no metal fundido. O metal fundido móvese baixo a acción da forza magnética de Loren para conseguir o propósito de axitar o metal fundido. Na actualidade, hai principalmente dous métodos para xerar un campo magnético xiratorio: un é o método tradicional de paso de corrente alterna na bobina de indución; o outro é o método de imán permanente rotativo introducido por C.Vives de Francia en 1993, que ten a vantaxe da indución electromagnética. O dispositivo está composto por materiais de imán permanente de alto rendemento con gran intensidade de campo magnético. Cambiando a disposición dos imáns permanentes, o metal fundido pode producir un evidente fluxo tridimensional, que mellora o efecto de axitación e reduce a captación de gas durante a axitación.

3. Método de activación de fusión inducido por deformacións (SIMA)

O método de activación de fusión inducido por deformacións (SIMA) consiste en deformar previamente os lingotes convencionais, como extrusión, laminación e outros procesos térmicos en barras semi-acabadas. Neste momento, a microestrutura ten unha estrutura deformada fortemente alargada e quéntase ata A zona bifásica sólido-líquido é isotérmica durante un determinado período de tempo, e os grans de cristal alongados convértense en partículas finas, que logo se arrefrían rapidamente. para obter un lingote de estrutura non dendrítica.

O efecto do proceso SIMA depende principalmente das dúas etapas de traballo en quente e de fundición a temperatura inferior ou de engadir unha etapa de traballo en frío entre ambas, o proceso é máis doado de controlar. A tecnoloxía SIMA é adecuada para unha variedade de aliaxes con puntos de fusión altos e baixos e ten vantaxes únicas na preparación de aliaxes non dendríticas con puntos de fusión máis altos. Aplicouse con éxito a serie de aceiro inoxidable, aceiro de ferramentas, aliaxe de cobre e aliaxe de aluminio e obtivo unha aliaxe de estrutura non dendrítica cun tamaño de grans de aproximadamente 20um. Estase a converter nun método competitivo para preparar materias primas de formación semisólida. Non obstante, a súa maior desvantaxe é que o tamaño do branco preparado é pequeno.

4. Novos métodos desenvolvidos nos últimos anos

Nos últimos anos, a Southeast University e o Arety Research Institute en Xapón descubriron que, controlando a temperatura de fundición da aliaxe, a estrutura dendrítica primaria pódese transformar nunha estrutura esferulítica. A característica deste método é que non é necesario engadir elementos de aleación nin remexer. V. Dobatkin et al. propuxo un método para engadir un refino ao metal líquido e realizar un tratamento por ultrasóns para obter un lingote semisólido, que se chama tratamento por ultrasóns.

Método de moldaxe

Existen moitos métodos de conformación para aliaxes semisólidas, principalmente:

1. O reoformado (Rheocast) remueve fortemente o metal fundido de líquido a sólido durante o proceso de arrefriamento e funde ou extrúe directamente hidráulicamente a suspensión metálica semisólida obtida cunha certa fracción sólida.

Por exemplo, R. Shibata et al. Unha vez enviada a suspensión de aliaxe semisólida preparada por axitación electromagnética directamente á cámara de inxección da máquina de fundición a presión. As propiedades mecánicas das pezas fundidas en aliaxe de aluminio producidas por este método son superiores ás das pezas fundidas por extrusión e son equivalentes ás das pezas fundidas tixotrópicas semisólidas. O problema é que o almacenamento e transporte de purín de metal semisólido é difícil, polo que non hai moitas aplicacións prácticas.

2. Tixocasting (tixoformado, tixocasting)

O lingote de estrutura non dendrítica preparado recaléntase á zona bifásica sólido-líquido para acadar unha viscosidade adecuada e logo fundición por fundición ou extrusión.

EOPCO, HPM Corp., Prince Machine, THT Presses nos Estados Unidos, Buhler en Suíza, IDRA USA, Italpresse of America en Italia, USA produtor en Canadá, Toshib a Machine Corp. Equipos especiais para o tixoformado de aliaxes de aluminio sólidas. Este método é fácil de automatizar a calefacción e o transporte do branco, polo que é o método de proceso principal de fundición semisólida na actualidade.

3. Moldeo por inxección

O metal fundido arrefríase directamente a unha temperatura adecuada en lugar da suspensión semisólida despois do tratamento e inxéctase na cavidade para formarse con certas condicións do proceso. Por exemplo, o Thixoforming Development Center de Wisconsin, Estados Unidos, empregou este método para a fundición semisólida de aliaxes de magnesio. O profesor KK Wang da Universidade de Cornell nos Estados Unidos e outros desenvolveron un dispositivo de moldaxe por inxección de aliaxe de magnesio similar. A suspensión semisólida engádese a partir do tubo de material e inxéctase na cavidade despois dun arrefriamento adecuado.

4. Fundición continua a baixa temperatura

A chamada fundición continua de baixa temperatura é un método de fundición no que o superquecemento do metal fundido contrólase a aproximadamente 0 ° C e o arrefriamento forzado realízase baixo o molde, como se mostra na figura 4. A segregación central é un gran problema en fundición continua e pode producirse rotura durante o laminado continuo da barra de arame. Polo tanto, o proceso ten unha grande importancia.

5. Tira de fundición continua

Flemings utilizou Sn-15% pb baixo punto de fusión metálico para realizar experimentos de fundición continua de tiras e analizou a transferencia de calor, a solidificación e a deformación. Crese que o grosor da tira está relacionado coa presión do rolo, a relación de fase sólida, a velocidade de corte reolóxica e a velocidade de fundición continua. Cando a presión específica baixo extrusión é grande, promóvese a micro segregación. Para garantir a calidade interna e superficial e a precisión dimensional, é necesario controlar estritamente os parámetros do proceso de fabricación de metais semisólidos como a relación de fase sólida, o tamaño da forma de cristal primaria e a cantidade de metal descargado.

Para metais de alto punto de fusión como a aliaxe Cu-Sn-P de bronce fósforo (Cu-8% Sn-0.1% P), a temperatura do líquido é de 10300 ℃, o cal é difícil de procesar. Ten un efecto evidente na delgada placa feita desta aliaxe semisólida. Na actualidade é posible preparar lingotes de aceiro inoxidable semisólidos e lingotes de aceiro de ferramentas de alta velocidade cunha excelente organización.

Vantaxes técnicas

As vantaxes do proceso de fundición a presión semi-sólida pódense resumir en vantaxes do proceso e vantaxes do produto.

1. Vantaxe do proceso

- 1) A estrutura de grans finos pódese obter sen engadir ningún refino de gran, eliminando os cristais columnares e as dendritas grosas na fundición tradicional.

- 2) Baixa temperatura de formación (como a aliaxe de aluminio pode baixar máis de 1200 ℃), o que pode aforrar enerxía.

- 3) A vida do molde esténdese. A tensión cortante da suspensión semisólida a unha temperatura sólida inferior é tres ordes de magnitude menor que a da suspensión dendrítica tradicional, polo que o recheo é estable, a carga térmica é pequena e a resistencia á fatiga térmica redúcese.

- 4) Reducir a contaminación e os factores inseguros. Librar do ambiente de metal líquido de alta temperatura durante a operación.

- 5) A resistencia á deformación é pequena e o procesamento homoxéneo pódese realizar cunha pequena forza e a formación de materiais difíciles de procesar é fácil.

- 6) A velocidade de solidificación acelérase, mellórase a produtividade e acúrtase o ciclo do proceso.

- 7) É axeitado para o deseño e fabricación asistidos por ordenador, o que mellora o grao de automatización da produción.

2. Vantaxes do produto

- 1) As pezas son de alta calidade. Debido ao refinamento dos grans de cristal, a distribución uniforme da estrutura, a reducción do encollemento corporal e a tendencia á fisuración térmica reducida, elimínase a tendencia de encollemento da matriz e melloran moito as propiedades mecánicas.

- 2) A contracción da solidificación é pequena, polo que o corpo moldeado ten unha alta precisión dimensional, unha pequena cantidade de mecanizado e unha forma case neta.

- 3) Gran variedade de aliaxes de formación. As aliaxes non férreas inclúen aliaxes de aluminio, magnesio, cinc, estaño, cobre e níquel; as aliaxes a base de ferro inclúen aceiro inoxidable e aceiro baixo.

- 4) Fabricación de materiais compostos de matriz metálica. Utilizando a alta viscosidade do metal semisólido para facer aliaxes con gran diferenza de densidade e pouca solubilidade en sólidos, tamén pode mesturar de forma eficaz diferentes materiais para facer novos materiais compostos.

Mantén a fonte e o enderezo deste artigo para reimprimilos: Historia e tendencia do proceso de fundición de metais semisólidos

Minghe Compañía de Fundición a Presión dedícanse á fabricación e proporcionan pezas de fundición de calidade e alto rendemento (a gama de pezas de fundición a presión de metal inclúe principalmente Fundición a presión de parede delgada,Fundición a cámara quente,Fundición a cámara fría), Servizo redondo (servizo de fundición a presión,Cnc mecanizado,Fabricación de moldes, Tratamento de superficie). Calquera requirimento de fundición a presión de aluminio, magnesio ou fundición de Zamak / cinc e outros requisitos de fundición son benvidos para poñerse en contacto connosco.

Baixo o control de ISO9001 e TS 16949, todos os procesos lévanse a cabo a través de centos de máquinas de fundición a presión avanzadas, máquinas de 5 eixes e outras instalacións, que van dende as blasters ata as lavadoras Ultra Sonic. Minghe non só ten equipos avanzados senón que tamén ten profesionais equipo de enxeñeiros, operadores e inspectores experimentados para facer realidade o deseño do cliente.

Fabricante por contrato de pezas fundidas. As capacidades inclúen pezas de fundición de aluminio a cámara fría de 0.15 libras. ata 6 libras, configuración rápida de cambio e mecanizado. Os servizos de valor engadido inclúen o pulido, vibración, desbarbado, granallado, pintura, revestimento, revestimento, montaxe e ferramentas. Entre os materiais traballados inclúense aliaxes como 360, 380, 383 e 413.

Servizos de enxeñaría simultánea de asistencia ao deseño de fundición por cinc. Fabricante a medida de pezas de fundición de cinc de precisión. Pódense fabricar pezas fundidas en miniatura, pezas fundidas de alta presión, pezas de molde de varias diapositivas, pezas de molde convencionais, pezas de moldaxe de pezas individuais e pezas de fundición independentes e pezas de fundición seladas. As pezas fundidas pódense fabricar en lonxitudes e anchuras de ata 24/0.0005 polgadas +/- XNUMX polgadas de tolerancia.

Fabricante certificado ISO 9001: 2015 de magnesio fundido a presión, as capacidades inclúen fundición a presión de magnesio de alta presión ata cámara quente de 200 toneladas e cámara fría de 3000 toneladas, deseño de ferramentas, pulido, moldeado, mecanizado, pintura en po e líquido, QA completo con capacidades CMM , montaxe, embalaxe e entrega.

Certificado ITAF16949. Inclúe servizo de fundición adicional fundición de investimento,fundición de area,Fundición por gravidade, Fundición de escuma perdida,Fundición centrífuga,Fundición ao baleiro,Fundición permanente de moldesAs capacidades inclúen EDI, asistencia en enxeñaría, modelado sólido e procesamento secundario.

Industrias de fundición Estudos de casos de pezas para: coches, bicicletas, avións, instrumentos musicais, motos acuáticas, dispositivos ópticos, sensores, modelos, dispositivos electrónicos, caixas, reloxos, maquinaria, motores, mobles, xoias, discos, telecomunicacións, iluminación, dispositivos médicos, dispositivos fotográficos, Robots, esculturas, equipos de son, equipos deportivos, ferramentas, xoguetes e moito máis.

Que podemos axudarche a facer a continuación?

∇ Ir á páxina de inicio para China Fundición a Presión

→Pezas de fundición-Descubre o que fixemos.

→ Consellos recomendados sobre Servizos de fundición a presión

By Fabricante de fundición a presión Minghe | Categorías: Artigos útiles |material tags: Fundición de aluminio, Fundición de cinc, Fundición de magnesio, Fundición de titanio, Fundición de aceiro inoxidable, Fundición de latón,Fundición de bronce,Emisión de vídeo,Historia da empresa,Fundición en aluminio | Comentarios desactivados