Tecnoloxía de procesamento de casca de aliaxe de aluminio porosa de parede fina

Co vigoroso desenvolvemento de produtos de subcontratación de aviación internacional, a cooperación entre clientes tamén se estreitou. A dificultade do procesamento de pezas tamén cambiou das pezas simples e simplificadas iniciais ás pezas con forma especial de aliaxe de alta temperatura e as pezas de montaxe de precisión do proceso composto. Pezas de cuncha de caixa multi-metálicas aínda máis difíciles. Debido á limitación do peso da aeronave, os materiais de moitas pezas están máis inclinados aos materiais de aliaxe de aluminio. Por exemplo, os materiais son L168, 6061, 2024 e outras aliaxes de aluminio de uso internacional. Este tipo de materiais tamén poden lograr unha boa resistencia á corrosión e resistencia ao desgaste mediante a formación temperá en frío e o tratamento tardío da superficie. Úsanse en partes de varios avións civís como Airbus, Boeing e incluso o C919 do meu país. Hoxe estamos estudando o método de procesamento de casca de aliaxe de aluminio con porosa, fundición a presión de paredes delgadas estrutura asimétrica.

1. Descrición das dificultades de procesamento

- Hai un total de 49 buratos nas partes e a parte máis delgada da parede é de só 3 mm.

- Un total de 14 buratos teñen tolerancias de 0.01 mm, dos cales 7 buratos interiores teñen unha tolerancia de ± 0.004 mm.

- A tolerancia de posición de 4 pequenos buratos non debe exceder 0.025 mm.

2. Plan de tramitación

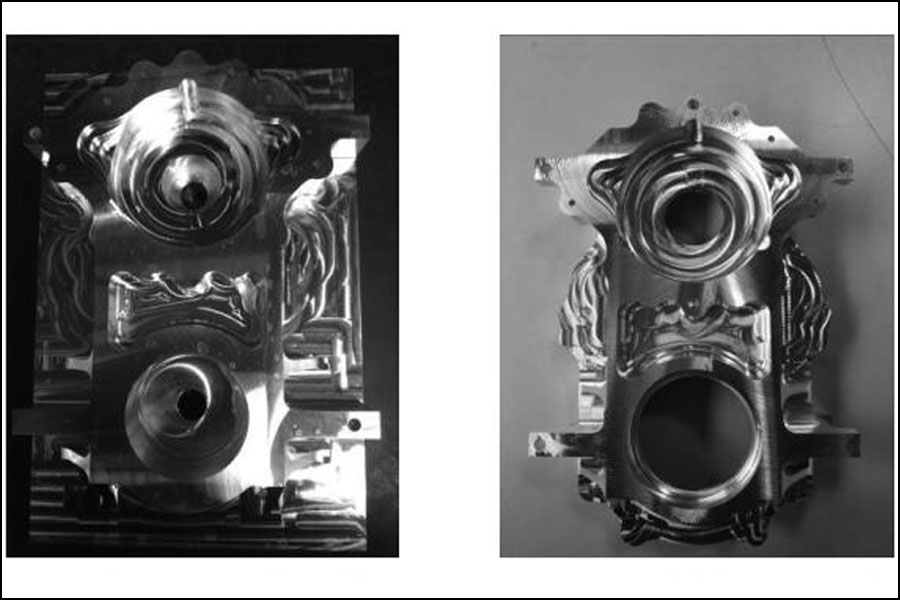

O procesamento de pezas porosas de paredes finas pode seguir as regras xerais de procesamento de pezas de casca, como se mostra na figura 2. É dicir, mecanizado en bruto, semi-acabado e acabado; entre eles, pódense conseguir os requisitos finais a través dalgúns procesos de acabado como acolchado, triturado, triturado e perforado fino segundo o aspecto específico, a forma e os requisitos de tolerancia ao tamaño da peza durante o acabado. . Tamén se pode procesar directamente ata o tamaño final se o permite o nivel de precisión do equipo. A partir de materias primas, pódense empregar brancos de fundición ou bloques de aluminio orixinais para comezar a procesar segundo as necesidades do cliente. O uso de pezas fundidas pode aforrar moito tempo de procesamento no mecanizado en bruto preliminar.

- No proceso de mecanizado en bruto, o espesor da parede e as dimensións da profundidade deben estar reservadas a 3 mm para o mecanizado semi-acabado e 0.5 mm reservadas ás dimensións de buratos de precisión. No que se refire ás partes da figura 1, os buratos de posicionamento do proceso para o post-procesamento deben facerse ao mesmo tempo. Use buratos de posicionamento de proceso con pasadores para o postprocesamento de pezas. Recoméndase que o burato do proceso se realice nun ángulo de 60 ° entre as dúas paredes da peza para garantir unha forza uniforme e estabilidade dimensional durante o procesamento posterior. O tamaño do burato é de 5 mm e a tolerancia é de +0.005. Se as condicións do equipo non lle permiten procesar os dous lados ao mesmo tempo, deberían engadirse polo menos outros dous buracos de proceso e dous de posicionamento a cada lado para aumentar a estabilidade das pezas na fase de acabado posterior.

- Na fase de semi-acabado, pódense procesar todas as dimensións con tolerancias superiores a 0.01 mm, incluído o espesor da parede das pezas, a cavidade e algunhas outras dimensións con tolerancias superiores a ± 0.1 mm. Para aforrar tempo de procesamento, pódense reservar 0.5 mm para todos os tamaños de buratos de acabado. Faise durante o remate. Aquí hai que ter en conta que as pezas deben someterse a un tratamento de alivio da tensión no envellecemento dentro das 4 horas seguintes ao remate do mecanizado semi-acabado, se non, despois dunha gran cantidade de corte, liberarase unha gran cantidade de esforzo e a peza deformarase.

- De acordo cos distintos materiais das pezas e o tamaño das pezas, escolla unha temperatura e un tempo razoables para aliviar a tensión para eliminar efectivamente a tensión mecánica das pezas e proporcionar unha garantía efectiva para o acabado posterior.

- Co fin de garantir a alta eficiencia e estabilidade do acabado, unha vez rematado o semi-acabado, pódese realizar un único proceso de moenda nas dúas caras da peza para garantir que a planitude xeral das dúas caras estea dentro de 0.01 mm.

- Na fase de acabado, o método de procesamento pode seleccionarse segundo as condicións do seu propio equipo. Cando só hai un centro de mecanizado de tres eixes, é preciso mecanizar primeiro o tamaño de acabado dunha superficie. Se é posible, elixe empregar a ferramenta de perforación de sujeción de vástago de axuste en quente; de acordo coas necesidades do debuxo, a posición dos catro buratos debe estar garantida en 0.025 mm. Polo tanto, despois de procesar unha superficie, cómpre empregar os dous buratos desta superficie como buracos de posicionamento en lugar dos buracos de proceso que reservamos durante mecanizado en bruto. Só así se pode garantir efectivamente o burato 0.025. Posición de grao

- Se é posible, o centro de mecanizado de catro eixes pode usarse para procesar directamente as dúas superficies. Por suposto, é necesario un conxunto de accesorios planos para o apoio. A través de moitas probas, para minimizar a deformación das pezas durante a suxeición e o procesamento, a pinza plana debe ser simplemente tratada térmicamente, HRC ≥ 35 e a planitude da superficie de suxeición está dentro de 0.01 mm. Despois de instalar o dispositivo de placa, nivelalo e axustalo a 0.01.

3. Asuntos que precisan atención

- Dado que as pezas en si son difíciles de procesar e as tolerancias son moi estritas, polo que os requisitos para o ambiente de procesamento tamén presentan requisitos máis elevados. Tendo en conta as pezas, os propios materiais son pezas de aluminio e o ciclo xeral de procesamento das pezas é longo, o líquido refrigerante na superficie das pezas debe limparse despois de que as pezas sexan procesadas; ao mesmo tempo, durante a facturación e á espera de procesamento, recoméndase empregar bolsas antirreflejantes para o procesamento. protección.

- Na fase de acabado das pezas, afectada pola tolerancia dimensional das pezas, o procesamento debe realizarse nun ambiente cunha temperatura ambiente de 20 ° C ± 1 ° C.

- Para a medición de buracos de precisión, recoméndase usar un micrómetro de diámetro interno de tres mandíbulas para comparar cun medidor de anel e usar un medidor de enchufe de liga agrupado para medición auxiliar para garantir que as dimensións das pezas sexan cualificadas.

4. A conclusión

Durante case un ano de produción e axuste de proba, exploráronse un conxunto relativamente completo de rutas de tecnoloxía de procesamento, que proporcionan unha valiosa experiencia de procesamento para o procesamento deste tipo de pezas.

Mantén a fonte e o enderezo deste artigo para reimprimilos:Tecnoloxía de procesamento de casca de aliaxe de aluminio porosa de parede fina

Minghe Compañía de Fundición a Presión dedícanse á fabricación e proporcionan pezas de fundición de calidade e alto rendemento (a gama de pezas de fundición a presión de metal inclúe principalmente Fundición a presión de parede delgada,Fundición a cámara quente,Fundición a cámara fría), Servizo redondo (servizo de fundición a presión,Cnc mecanizado,Fabricación de moldes, Tratamento de superficie). Calquera requirimento de fundición a presión de aluminio, magnesio ou fundición de Zamak / cinc e outros requisitos de fundición son benvidos para poñerse en contacto connosco.

Baixo o control de ISO9001 e TS 16949, todos os procesos lévanse a cabo a través de centos de máquinas de fundición a presión avanzadas, máquinas de 5 eixes e outras instalacións, que van dende as blasters ata as lavadoras Ultra Sonic. Minghe non só ten equipos avanzados senón que tamén ten profesionais equipo de enxeñeiros, operadores e inspectores experimentados para facer realidade o deseño do cliente.

Fabricante por contrato de pezas fundidas. As capacidades inclúen pezas de fundición de aluminio a cámara fría de 0.15 libras. ata 6 libras, configuración rápida de cambio e mecanizado. Os servizos de valor engadido inclúen o pulido, vibración, desbarbado, granallado, pintura, revestimento, revestimento, montaxe e ferramentas. Entre os materiais traballados inclúense aliaxes como 360, 380, 383 e 413.

Servizos de enxeñaría simultánea de asistencia ao deseño de fundición por cinc. Fabricante a medida de pezas de fundición de cinc de precisión. Pódense fabricar pezas fundidas en miniatura, pezas fundidas de alta presión, pezas de molde de varias diapositivas, pezas de molde convencionais, pezas de moldaxe de pezas individuais e pezas de fundición independentes e pezas de fundición seladas. As pezas fundidas pódense fabricar en lonxitudes e anchuras de ata 24/0.0005 polgadas +/- XNUMX polgadas de tolerancia.

Fabricante certificado ISO 9001: 2015 de magnesio fundido a presión, as capacidades inclúen fundición a presión de magnesio de alta presión ata cámara quente de 200 toneladas e cámara fría de 3000 toneladas, deseño de ferramentas, pulido, moldeado, mecanizado, pintura en po e líquido, QA completo con capacidades CMM , montaxe, embalaxe e entrega.

Certificado ITAF16949. Inclúe servizo de fundición adicional fundición de investimento,fundición de area,Fundición por gravidade, Fundición de escuma perdida,Fundición centrífuga,Fundición ao baleiro,Fundición permanente de moldesAs capacidades inclúen EDI, asistencia en enxeñaría, modelado sólido e procesamento secundario.

Industrias de fundición Estudos de casos de pezas para: coches, bicicletas, avións, instrumentos musicais, motos acuáticas, dispositivos ópticos, sensores, modelos, dispositivos electrónicos, caixas, reloxos, maquinaria, motores, mobles, xoias, discos, telecomunicacións, iluminación, dispositivos médicos, dispositivos fotográficos, Robots, esculturas, equipos de son, equipos deportivos, ferramentas, xoguetes e moito máis.

Que podemos axudarche a facer a continuación?

∇ Ir á páxina de inicio para China Fundición a Presión

→Pezas de fundición-Descubre o que fixemos.

→ Consellos recomendados sobre Servizos de fundición a presión

By Fabricante de fundición a presión Minghe | Categorías: Artigos útiles |material tags: Fundición de aluminio, Fundición de cinc, Fundición de magnesio, Fundición de titanio, Fundición de aceiro inoxidable, Fundición de latón,Fundición de bronce,Emisión de vídeo,Historia da empresa,Fundición en aluminio | Comentarios desactivados