Como mellorar moito a calidade do rodamento de aceiro mediante un arrefriamento súper rápido despois do laminado

Os rodamentos son unha parte importante dos equipos mecánicos. En certa medida, a calidade dos rodamentos restrinxe a velocidade e o progreso da economía nacional, a construción da defensa nacional e a modernización científica e tecnolóxica e o progreso da tecnoloxía de produción de aceiro afecta directamente á industria de rodamentos. Para o desenvolvemento, os países desenvolvidos industrialmente conceden unha grande importancia. á investigación sobre a calidade dos produtos siderúrxicos.

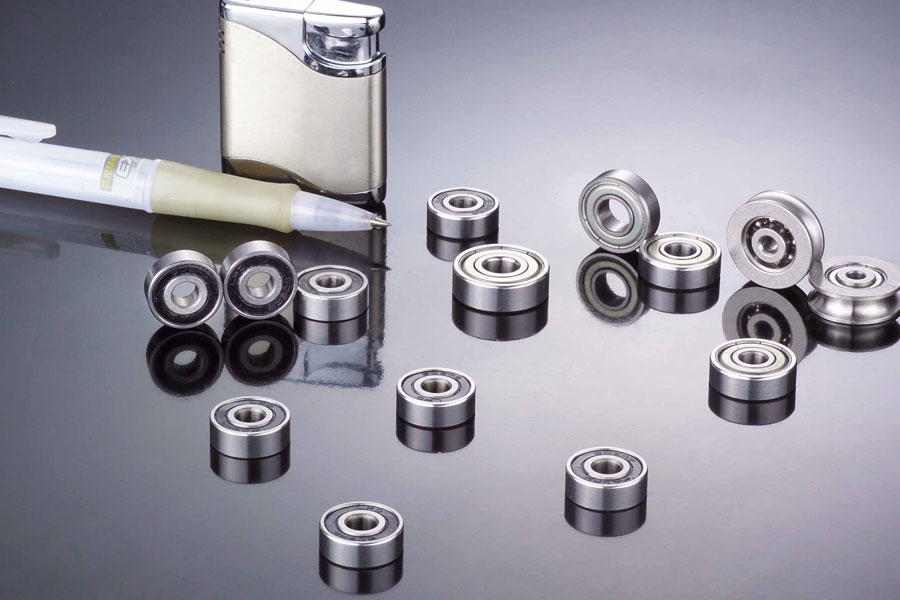

Para mellorar a calidade do aceiro do rodamento e garantir que ten maior resistencia á fatiga, resistencia á compresión, dureza superficial e boa vida útil, é necesario mellorar a pureza do aceiro e a uniformidade dos carburos no aceiro, principalmente as inclusións no material. O contido, o tipo de inclusións e o contido de gas; e a uniformidade da forma, tamaño e distribución dos carburos é outro indicador importante para medir a calidade dos produtos de aceiro do rodamento.

Durante o proceso de arrefriamento despois da laminación en quente, os carburos secundarios formados teñen un impacto importante no rendemento do aceiro do rodamento. Polo tanto, é necesario que o carburo de rede no aceiro do rodamento sexa inferior a 2.5. Demasiado carburo de rede traerá consecuencias graves:

- No posterior apagado do produto acabado, non se pode eliminar completamente.

- Os carburos semellantes á rede retidos no aceiro do rodamento aumentan significativamente a fraxilidade das pezas e reducen a capacidade de soportar cargas de impacto.

- Baixo a acción da carga dinámica, as pezas son fáciles de romper ao longo do límite do gran.

- Aumenta a tendencia a apagar o crack.

Na actualidade, o meu país adopta principalmente un proceso de laminación a baixa temperatura para controlar a precipitación de carburos de rede de aceiro e despois suplementa cunha certa velocidade de arrefriamento. Non obstante, este proceso depende da capacidade do laminador e require unha capacidade de refrixeración controlada suficiente antes de rematar o laminado. Despois do arrefriamento da auga, hai suficiente espazo isotérmico antes da laminación final. Na liña de produción de laminación continua realízase o laminado a baixa temperatura. Debido á capacidade de refrixeración insuficiente dos equipos de refrixeración existentes, a temperatura é difícil de controlar con precisión, especialmente as barras de gran tamaño superiores a 30 mm, a calidade do produto é inestable e a precipitación de carburo de rede é grave.

Co fin de mellorar a calidade do produto de varias especificacións de aceiro para rodamentos e reducir a forte dependencia de laminadoras e outros equipos na produción de aceiro para rodamentos, o Laboratorio Estatal de Tecnoloxía de Laminado e Automatización de Laminado Continuo (RAL) da Universidade de Northeastern realizou a tecnoloxía de refrixeración ultrarrápida de barras de aceiro. Realizáronse traballos de investigación sobre as condicións de precipitación dos carburos e a transición de fase durante o arrefriamento continuo.

A velocidade de arrefriamento despois da laminación afecta á micro-dureza da estrutura de aceiro do rodamento e ao espazo entre as láminas de perlita. A medida que a velocidade de arrefriamento aumenta despois do laminado en quente, o espazo entre as láminas de perlita diminúe mentres o valor da micro dureza aumenta e o menor espazo entre as láminas é moi beneficioso para o seguinte recocido esferoidante.

O principio de control é que durante o proceso de arrefriamento continuo da austenita subenfriada, a austenita aparecerá inevitablemente na zona pobre en carbono e na zona rica en carbono. Unha vez que se cumpren as condicións de nucleación, mentres a ferrita se constrúe na zona pobre en carbono, a cementita tamén se constrúe na zona rica en carbono. Os dous sincronízanse ao mesmo tempo, eutectoide e simbiose, formando un núcleo de perlita (ferrita + cementita) e, ao mesmo tempo, prodúcense novos núcleos cristalinos noutras partes e medran continuamente. Cando se forma a perlita, o crecemento lonxitudinal significa que as láminas de cementita e ferrita esténdense continuamente a austenita ao mesmo tempo, mentres que o crecemento lateral significa que as láminas de cementita e ferrita se apilan alternativamente para aumentar.

Aumentar a velocidade de arrefriamento continuo despois da deformación xogará un papel na refinación dos grans de austenita. O tamaño dos grans de austenita non ten ningún efecto evidente sobre o espazo entre as láminas de perlita, pero afecta ao tamaño dos gránulos de perlita. Os grans de austenita están finos e a área límite do gran por unidade de volume aumenta, o que favorecerá a nucleación da perlita. Se o número de sitios de nucleación de perlita aumenta, o diámetro dos gránulos de perlita diminúe.

A tecnoloxía de refrixeración ultrarrápida aplícase ao control de carburo de malla de aceiro do rodamento, de xeito que o aceiro do rodamento pasa rapidamente pola zona onde a precipitación de carburo é forte despois do laminado, o que pode reducir ou evitar significativamente a precipitación de carburos secundarios ao longo do límite do gran.

O método de elementos finitos úsase para simular e analizar o campo de temperatura do proceso de arrefriamento ultrarrápido do aceiro do rodamento de diferentes especificacións despois do laminado e determínase unha ruta razoable do proceso de arrefriamento. Nesta base, un dispositivo de refrixeración ultrarrápido para rodamentos de barras de aceiro e o sistema de control relacionado.

De acordo cos requirimentos do proceso de refrixeración ultrarrápido, combinado coas condicións de produción reais, deseñouse o equipo de refrixeración que cumpre os requisitos do proceso de arrefriamento ultrarrápido do aceiro do rodamento despois do laminado e desenvolveuse un sistema de control automático e un sistema matemático completo. O modelo estableceuse para facer a precisión do control de temperatura do aceiro do rodamento e mellorouse moito a uniformidade de refrixeración

As especificacións do aceiro do rodamento producidas pola tecnoloxía de refrixeración ultrarrápida son principalmente Ф15.3mm ~ Ф60mm. A taxa de cualificación dos rodamentos de carburos de malla de aceiro de Ф30mm ou menos e da clase 2.0 ou inferior aumentou dun 10% a un 100%; para carburos de malla de aceiro con rodamentos de Ф30mm ~ Ф60mm, aumentouse de 2.5 ~ 4 a 2.0. A seguinte taxa de aprobados supera o 95%. Para o aceiro do rodamento de Ф60mm ~ Ф120mm, melloráronse significativamente as rabuñaduras na superficie despois do arrefriamento ultrarrápido.

Mantén a fonte e o enderezo deste artigo para reimprimilos:Como mellorar moito a calidade do rodamento de aceiro mediante un arrefriamento súper rápido despois do laminado

Minghe Compañía de Fundición a Presión dedícanse á fabricación e proporcionan pezas de fundición de calidade e alto rendemento (a gama de pezas de fundición a presión de metal inclúe principalmente Fundición a presión de parede delgada,Fundición a cámara quente,Fundición a cámara fría), Servizo redondo (servizo de fundición a presión,Cnc mecanizado,Fabricación de moldes, Tratamento de superficie). Calquera requirimento de fundición a presión de aluminio, magnesio ou fundición de Zamak / cinc e outros requisitos de fundición son benvidos para poñerse en contacto connosco.

Baixo o control de ISO9001 e TS 16949, todos os procesos lévanse a cabo a través de centos de máquinas de fundición a presión avanzadas, máquinas de 5 eixes e outras instalacións, que van dende as blasters ata as lavadoras Ultra Sonic. Minghe non só ten equipos avanzados senón que tamén ten profesionais equipo de enxeñeiros, operadores e inspectores experimentados para facer realidade o deseño do cliente.

Fabricante por contrato de pezas fundidas. As capacidades inclúen pezas de fundición de aluminio a cámara fría de 0.15 libras. ata 6 libras, configuración rápida de cambio e mecanizado. Os servizos de valor engadido inclúen o pulido, vibración, desbarbado, granallado, pintura, revestimento, revestimento, montaxe e ferramentas. Entre os materiais traballados inclúense aliaxes como 360, 380, 383 e 413.

Servizos de enxeñaría simultánea de asistencia ao deseño de fundición por cinc. Fabricante a medida de pezas de fundición de cinc de precisión. Pódense fabricar pezas fundidas en miniatura, pezas fundidas de alta presión, pezas de molde de varias diapositivas, pezas de molde convencionais, pezas de moldaxe de pezas individuais e pezas de fundición independentes e pezas de fundición seladas. As pezas fundidas pódense fabricar en lonxitudes e anchuras de ata 24/0.0005 polgadas +/- XNUMX polgadas de tolerancia.

Fabricante certificado ISO 9001: 2015 de magnesio fundido a presión, as capacidades inclúen fundición a presión de magnesio de alta presión ata cámara quente de 200 toneladas e cámara fría de 3000 toneladas, deseño de ferramentas, pulido, moldeado, mecanizado, pintura en po e líquido, QA completo con capacidades CMM , montaxe, embalaxe e entrega.

Certificado ITAF16949. Inclúe servizo de fundición adicional fundición de investimento,fundición de area,Fundición por gravidade, Fundición de escuma perdida,Fundición centrífuga,Fundición ao baleiro,Fundición permanente de moldesAs capacidades inclúen EDI, asistencia en enxeñaría, modelado sólido e procesamento secundario.

Industrias de fundición Estudos de casos de pezas para: coches, bicicletas, avións, instrumentos musicais, motos acuáticas, dispositivos ópticos, sensores, modelos, dispositivos electrónicos, caixas, reloxos, maquinaria, motores, mobles, xoias, discos, telecomunicacións, iluminación, dispositivos médicos, dispositivos fotográficos, Robots, esculturas, equipos de son, equipos deportivos, ferramentas, xoguetes e moito máis.

Que podemos axudarche a facer a continuación?

∇ Ir á páxina de inicio para China Fundición a Presión

→Pezas de fundición-Descubre o que fixemos.

→ Consellos recomendados sobre Servizos de fundición a presión

By Fabricante de fundición a presión Minghe | Categorías: Artigos útiles |material tags: Fundición de aluminio, Fundición de cinc, Fundición de magnesio, Fundición de titanio, Fundición de aceiro inoxidable, Fundición de latón,Fundición de bronce,Emisión de vídeo,Historia da empresa,Fundición en aluminio | Comentarios desactivados