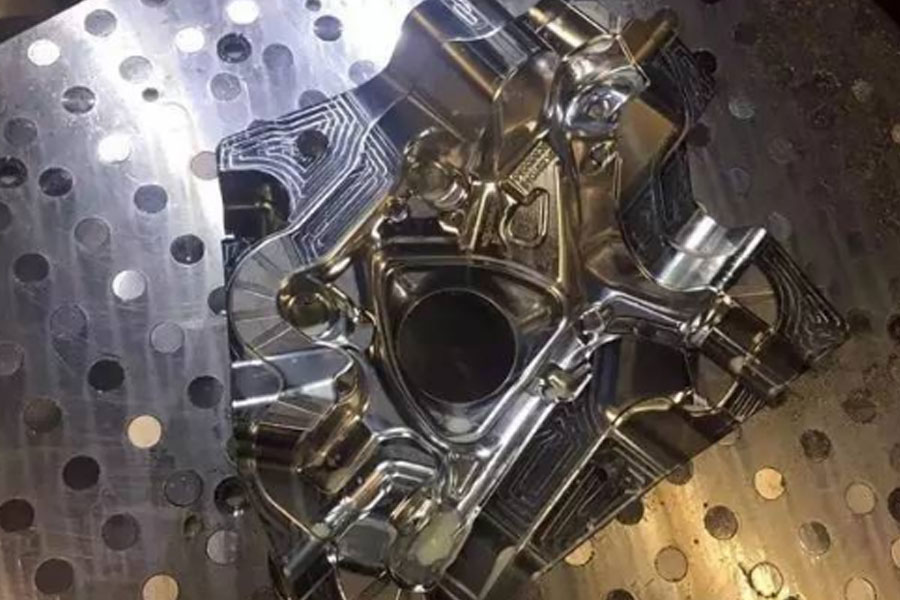

Cinco elementos de fundición de aluminio para producir estoma

Factores humanos

- Pulverízase demasiado o axente liberador? Debido a que o axente desprendedor ten unha gran cantidade de gas, cando a cantidade é demasiado grande, non se queima antes de verter, de xeito que o gas volátil está envolto na superficie da fundición. Polo tanto, nas mesmas condicións, algúns traballadores producirán máis poros durante a operación. Elixe un axente desprendedor cunha pequena cantidade de aire, a dosificación é delgada e uniforme e o molde pecharase despois da queima.

- A canle de desbordamento e o conduto de escape non se limparon con frecuencia?

- ¿Está abrindo o molde demasiado cedo? ¿Está prequentado o molde? A temperatura de cada parte quéntase lentamente e uniformemente? Fai que a temperatura superficial da cavidade e do núcleo sexa de 150 ° C a 200 ° C

- ¿Os produtos prodúcense cando a temperatura do molde é baixa ao comezo?

- Se non hai ningún dispositivo de precalentamento, ¿se utiliza o material de aliaxe de aluminio para empurrar na cavidade para precalentar ou utilizar outros métodos para quentalo?

- Tomou líquido de aluminio limpo e inxectouse a capa de óxido na cámara de presión?

- Ao verter, se a culler de sopa está preto do porto de inxección da cámara de presión para evitar ondas voantes, oxidación ou involucrarse no arrefriamento por aire, etc.

- En canto se verte o metal fundido na cámara de presión, comeza a inxección? Baixou a temperatura?

- Para o arrefriamento e a apertura do molde, escolles o tempo de apertura do molde segundo os diferentes produtos?

- ¿Hai algunha razón para temer que o aluminio fundido saia voando (auga voadora) e non se atreva a usar a presión normal de fundición a presión? Non se atreva a intentar aumentar a presión específica adecuadamente.

- O operador cumpre estritamente o proceso de fundición a presión?

- Hai algún vertido cuantitativo? Como determinar a cantidade vertida?

Factores de equipos, moldes e ferramentas

Os factores do equipo, o molde e as ferramentas implican principalmente a calidade do molde e o rendemento do equipo.

¿É razoable o deseño do molde de fundición a presión? ¿Provocará poros?

Razóns dos moldes de fundición a presión:

- Se a selección da posición do orificio e a forma do desvío son impropias, o que provoca que o metal fundido entre na cavidade e produza impacto frontal e vórtice. (Reduce a velocidade de inxección para evitar o atrapamento de vórtices)

- Hai algún mal deseño da forma do sprue?

- ¿A velocidade da porta interior é demasiado alta, provocando a disipación do fluxo?

- ¿O escape non é liso?

- ¿A posición da cavidade do molde é demasiado profunda?

- ¿A cantidade de mecanizado é demasiado grande? Penetra na densa capa da superficie, expoñendo os poros subcutáneos? A cantidade de mecanizado das pezas fundidas debe ser menor, polo xeral arredor de 0.5 mm, o que pode reducir o peso das pezas fundidas e reducir a cantidade de procesamento de corte. Reduce os custos e evita a exposición de poros subcutáneos. A marxe non debe ser superior a 0.5 mm, de xeito que a superficie procesada dificilmente pode ver os poros porque está protexida por unha capa dura.

2.2 ¿Está bloqueado o burato de escape e non se pode descargar o aire?

2.3 ¿Hai demasiado lubricante no punzón ou cantos queimados? Esta é tamén unha das fontes de gas.

2.4 ¿A posición da porta e a forma de desvío selan primeiro o sistema de desbordamento na superficie de separación?

2.5 ¿É razoable a posición da porta interior? Despois de pasar pola porta interior, o metal choca inmediatamente contra a parede con forma e xera correntes de Foucault e o gas é atraído polo fluxo de metal?

2.6 A posición do conduto de escape é incorrecta, provocando malas condicións de escape?

2.7 ¿É suficientemente grande a área do vertedoiro? Está bloqueado e está situado no último lugar de recheo? ¿Limpase con frecuencia a parte de ventilación do molde? Para evitar a perda do efecto de ventilación por colmatación do desenganche

2.8 ¿A temperatura do molde é demasiado baixa?

2.9 ¿É o corredor dando a volta suficiente? ¿Aumentar a porta interior adecuadamente?

2.10 ¿Hai tapóns de ventilación na cavidade profunda ou usan incrustacións para aumentar a ventilación?

2.11 ¿Hai algunha parte que sexa difícil de esgotar debido a un deseño de fundición non razoable?

2.12 ¿A área de sección transversal total do desbordamento é inferior ao 60% da área de sección total da porta interior e o efecto de eliminación de escoria é pobre?

2.13 ¿Hai algún xeito de aumentar o espesor da porta interior para reducir a velocidade de enchido en boas condicións de moldaxe?

2.14 ¿A velocidade da porta é demasiado alta, a disipación do caudal é excesiva e o fluxo metálico está seriamente implicado no gas?

2.15 ¿A área de sección transversal da porta interior é demasiado pequena e grave?

2.16 Se se enche para facilitar a descarga de gas cavidade. ¿Hai lonxitude suficiente para corredor e corredor?

Tres factores materiais

- Fixeches un bo traballo no control da composición das materias primas do provedor? Cal é o contido de ferro? (requirido por baixo de 0.7)

- ¿Está garantida a pureza do aluminio?

- ¿Utilízase demasiado o material secundario (material da boquilla) e non fixo un bo traballo na eliminación de escouras?

- Non engadiches demasiada bolsa de escoria no líquido de aluminio durante o proceso de produción e botámola xunto coa balanza de óxido durante a vertedura?

- A empresa controla a proporción de uso secundario de materiais de refugallo? Como implementalo? Quen o comproba?

- É posible engadir residuos ao líquido de aluminio de produtos importantes de clientes?

- Tenta cambiar a relación entre o material novo e o material reciclado?

- A carga está limpa?

Catro parámetros de fundición, factores de proceso operativo

- Hai algunha opción de parámetros de proceso segundo diferentes produtos? (Temperatura do líquido de aluminio de fundición a presión 630-670 * C) Cada máquina selecciona os parámetros do proceso de fundición a presión, especialmente a velocidade de inxección e axusta o punto de partida de conmutación de alta velocidade.

- ¿Hai algún xeito de reducir o contido de auga do axente liberador? ¿Hai algún axente de liberación cunha pequena cantidade de aire?

- ¿A temperatura de cultivo da aliaxe de aluminio é demasiado alta?

- Como medir a temperatura do aluminio fundido? O termómetro é preciso?

- ¿Hai un axuste oportuno da velocidade de inxección e do punto de conversión da velocidade de inxección segundo o produto?

- Se hai máquinas grandes para pezas pequenas de fundición a presión. ¿A cámara de presión é demasiado pequena?

Cinco factores ambientais

É alta a humidade do aire no ambiente de fundición a presión?

En circunstancias normais, o contido de hidróxeno no aire circundante non é moito. Pero se a humidade relativa no aire é elevada, aumentará a solubilidade do gas no aluminio fundido e formará poros estacionais. Por exemplo, na estación das choivas, debido á alta humidade do aire, o fenómeno dos furados durante a fusión da aliaxe de aluminio é máis grave. Por suposto, a humidade do aire é alta. Neste momento, os lingotes de aliaxe de aluminio, os equipos de fundición, as ferramentas, etc. tamén aumentarán a cantidade de adsorción de humidade superficial debida ao aire húmido, polo que se debería prestar máis atención á adopción de fortes medidas de precalentamento e secado para reducir a xeración de poros.

Mantén a fonte e o enderezo deste artigo para reimprimilos:Cinco elementos de fundición de aluminio para producir estoma

Minghe Compañía de Fundición a Presión dedícanse á fabricación e proporcionan pezas de fundición de calidade e alto rendemento (a gama de pezas de fundición a presión de metal inclúe principalmente Fundición a presión de parede delgada,Fundición a cámara quente,Fundición a cámara fría), Servizo redondo (servizo de fundición a presión,Cnc mecanizado,Fabricación de moldes, Tratamento de superficie). Calquera requirimento de fundición a presión de aluminio, magnesio ou fundición de Zamak / cinc e outros requisitos de fundición son benvidos para poñerse en contacto connosco.

Baixo o control de ISO9001 e TS 16949, todos os procesos lévanse a cabo a través de centos de máquinas de fundición a presión avanzadas, máquinas de 5 eixes e outras instalacións, que van dende as blasters ata as lavadoras Ultra Sonic. Minghe non só ten equipos avanzados senón que tamén ten profesionais equipo de enxeñeiros, operadores e inspectores experimentados para facer realidade o deseño do cliente.

Fabricante por contrato de pezas fundidas. As capacidades inclúen pezas de fundición de aluminio a cámara fría de 0.15 libras. ata 6 libras, configuración rápida de cambio e mecanizado. Os servizos de valor engadido inclúen o pulido, vibración, desbarbado, granallado, pintura, revestimento, revestimento, montaxe e ferramentas. Entre os materiais traballados inclúense aliaxes como 360, 380, 383 e 413.

Servizos de enxeñaría simultánea de asistencia ao deseño de fundición por cinc. Fabricante a medida de pezas de fundición de cinc de precisión. Pódense fabricar pezas fundidas en miniatura, pezas fundidas de alta presión, pezas de molde de varias diapositivas, pezas de molde convencionais, pezas de moldaxe de pezas individuais e pezas de fundición independentes e pezas de fundición seladas. As pezas fundidas pódense fabricar en lonxitudes e anchuras de ata 24/0.0005 polgadas +/- XNUMX polgadas de tolerancia.

Fabricante certificado ISO 9001: 2015 de magnesio fundido a presión, as capacidades inclúen fundición a presión de magnesio de alta presión ata cámara quente de 200 toneladas e cámara fría de 3000 toneladas, deseño de ferramentas, pulido, moldeado, mecanizado, pintura en po e líquido, QA completo con capacidades CMM , montaxe, embalaxe e entrega.

Certificado ITAF16949. Inclúe servizo de fundición adicional fundición de investimento,fundición de area,Fundición por gravidade, Fundición de escuma perdida,Fundición centrífuga,Fundición ao baleiro,Fundición permanente de moldesAs capacidades inclúen EDI, asistencia en enxeñaría, modelado sólido e procesamento secundario.

Industrias de fundición Estudos de casos de pezas para: coches, bicicletas, avións, instrumentos musicais, motos acuáticas, dispositivos ópticos, sensores, modelos, dispositivos electrónicos, caixas, reloxos, maquinaria, motores, mobles, xoias, discos, telecomunicacións, iluminación, dispositivos médicos, dispositivos fotográficos, Robots, esculturas, equipos de son, equipos deportivos, ferramentas, xoguetes e moito máis.

Que podemos axudarche a facer a continuación?

∇ Ir á páxina de inicio para China Fundición a Presión

→Pezas de fundición-Descubre o que fixemos.

→ Consellos recomendados sobre Servizos de fundición a presión

By Fabricante de fundición a presión Minghe | Categorías: Artigos útiles |material tags: Fundición de aluminio, Fundición de cinc, Fundición de magnesio, Fundición de titanio, Fundición de aceiro inoxidable, Fundición de latón,Fundición de bronce,Emisión de vídeo,Historia da empresa,Fundición en aluminio | Comentarios desactivados